В отличие от компаний, выпускающих оборудование для производства биодизеля, основанное на старых, «бочковых» технологиях, применявшихся более столетия назад, наша компания использует принцип магнитоимпульсной высокочастотной кавитации, использовавшейся в секретных технологиях, позволяющей добиваться значительных преимуществ:

-

Нетребовательность к качеству исходного масла

Высокочастотные магнитно-импульсные кавитационные реакторы успешно и стабильно работают, как на сыром, так и на рафинированном масле, а так же всех видах животных жиров и их смесей с растительными маслами. Это подсолнечное, рапсовое, льняное, пальмовое, горчичное и т.д., с практически любым кислотным числом, а также отходы пережаренного масла из ресторанов и пекарен, говяжий, синной и куриный жиры – отходы животноводческих и птицеводческих перерабатывающих фабрик. При этом не требуется какая-либо переналадка оборудования при смене типа масла. -

Прохождение реакции «за один проход»

В магнитоимпульсной кавитационной технологии не требуется проводить повторную реакцию переэтерификации, как в старых «бочковых» технологиях. Время получения готового биодизеля сокращается в 8-10 раз. -

Не требуется чистка сорбентами, мойка и сушка биодизеля.

В традиционных технологиях невозможно сразу получить биодизель надлежащего качества. Поэтому его вынуждены мыть или применять сорбенты, что бы удалить все примеси. Это требует дополнительное оборудование для мойки первичного биодизеля (для этого обычно используют смесь воды и спирта) и дополнительную установку, так называемой вакуумной сушки. При кавитационном методе получения биодизеля не требуются ни мойка, ни сушка конечного продукта , соответственно нет необходимости утилизировать использованную воду или сорбент. -

Минимальное количество спирта и катализатора. Отсутствие рекуперации спирта.

Одной из серьезных проблем «бочковых» технологий является необходимость добавления лишнего метанола в реактор и соответственно его последующая отгонка (рекуперация). Это требует установки дополнительного оборудования и затрат электроэнергии. В кавитационных технологиях количество используемого в реакции спирта точно соответствует стехиометрическому составу, т.е. минимальному объему. Нет необходимости проводить повторную реакцию переэтерификации. Исключается дорогостоящее и опасное оборудование отгонки метанола. Исключаются неизбежные потери спирта при рекуперации, улучшается экологическая обстановка и взрывобезопасность. -

Минимальное энергопотребление

Традиционные методы получения биодизеля основываются на нагреве масла до 65-70° С. Это требует значительных энергозатрат, кроме того рекуперация излишнего метанола (необходимое условие прохождения реакции в традиционных технологиях), дополнительная переэтерификация, а так же вакуумная сушка приводит к значительному энергопотреблению. При кавитационной обработке всего этого не требуется, и как результат – экономия электроэнергии в 5-7 раз. -

Низкотемпературная реакция

Магнитоимпульсная высокочастотная кавитационная обработка в реакторе происходит на молекулярном уровне. Все компоненты подвергаются воздействию импульсов магнитонаправленной кавитации. Происходит разрыв молекул жирных кислот посредством микровзрывов; это приводит к снижению вязкости, увеличению цетанового числа, улучшению энергетических характеристик будущего топлива, а также значительно увеличивает скорость и качество протекания реакции этерификации. При этом реакция проходит при комнатной температуре. Нет необходимости в нагреве масла. - Минимальные габаритные размеры модулей

Наши автоматические модули занимают в 5-10 раз меньше места, чем традиционные комплексы аналогичной производительности.

Биодизель из животного жира

Биодизель, полученный из животного жира (отходы переработки крупного рогатого скота) на кавитационном реакторе PULSAR-СT 715. Жир был предварительно разогрет до жидкого состояния (около 60°C).

Соотношение компонентов:

Животный жир – 5350 мл

Метиловый спирт – 700 мл

Катализатор – метилат калия – 50 г

Время обработки – 50 секунд

Время сепарации (гравитационный метод) – 20 минут

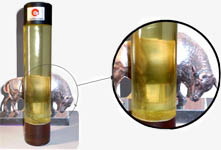

Биодизель из сырого подсолнечного масла

На представленной фотографии показаны: исходное масло (сырое подсолнечное необработанное масло) и результат, полученный после обработки исходных продуктов в реакторе PULSAR-СT 715.

Условия тестирования:

Подсолнечное масло – 7000 мл

Метиловый спирт – 900 мл

Катализатор – метилат калия – 65 г

Время обработки – 50 секунд

Время сепарации (гравитационный метод) – 20 минут

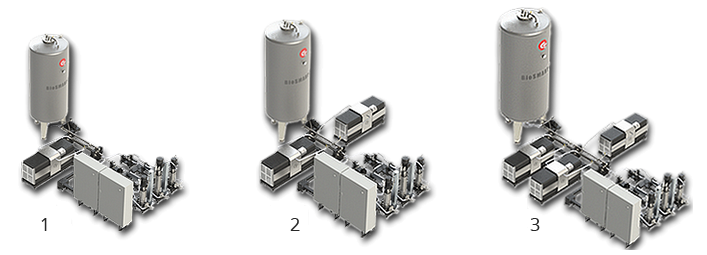

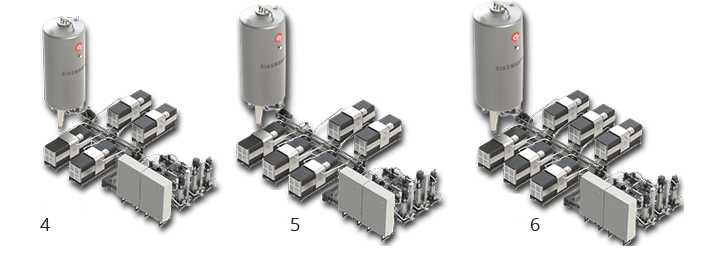

АВТОМАТИЧЕСКИЕ МОДУЛИ ДЛЯ ПРОИЗВОДСТВА БИОДИЗЕЛЯ

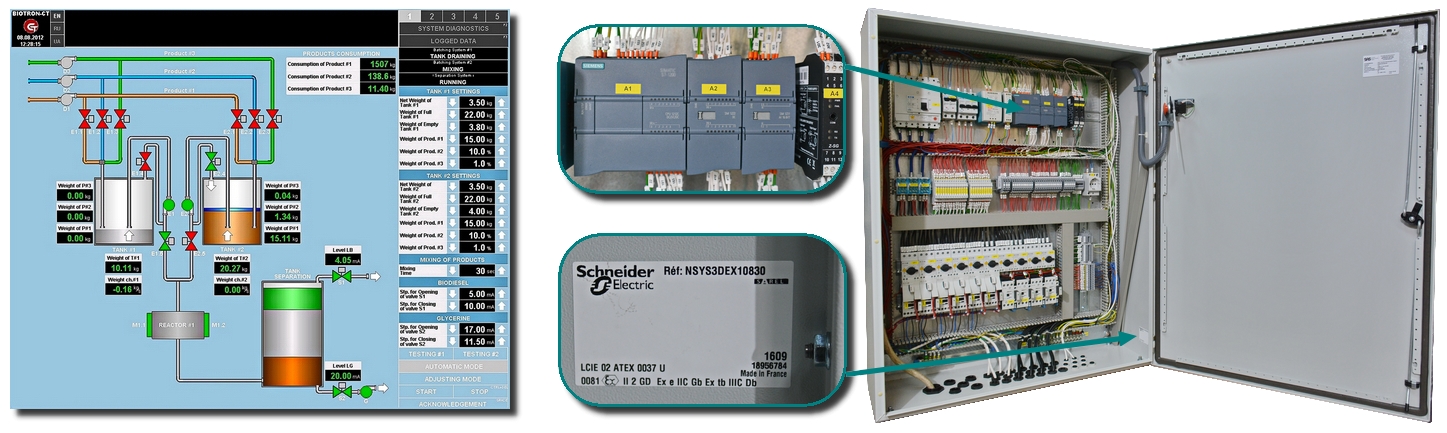

BioSMART-CT 1..16

Нашей компанией разработаны новые модули для производства биодизеля BioSMART-CT основанные на новых кавитационных реакторах PULSAR-CT 730. Одиннадцать типоразмеров установок BioSMART-CT позволяют обрабатывать от одного до шестнадцати кубических метров масла за один час. Особо точная система дозирования, основанная на принципе Кориолиса, кавитационные реакторы нового поколения, надежная, зарекомендовавшая себя годами безотказной эксплуатации система сепарации, оригинальное ПО с дружественным интерфейсом – все это делает BioSMART-CT наиболее эффективным и современным оборудованием на рынке производства биодизеля.

Для производства BioSMART-CT мы сотрудничаем только с надежными и хорошо известными мировыми поставщиками, такими как Grundfos, Siemens, Schneider Electric, Moeller, Fanuc и т.д.

Для производства BioSMART-CT мы сотрудничаем только с надежными и хорошо известными мировыми поставщиками, такими как Grundfos, Siemens, Schneider Electric, Moeller, Fanuc и т.д.

Мощные контроллеры BioSMART-CT следят за всеми параметрами процесса производства биодизеля, такими как расход продуктов, температура в реакторах, процесс сепарации, выход готовых продуктов, а также контролируют работу и состояние всех механизмов, входящих в состав BioSMART-CT. Оператору достаточно ввести данные о начальных продуктах в компьютер и нажать кнопку СТАРТ – остальное сделает BioSMART-CT.

Все механизмы BioSMART-CT имеют сертификат ATEX, что обеспечивает безопасную работу установки с такими жидкостями как метанол и катализатор.

BioSMART-CT работают в непрерывном режиме и не требуют вмешательства оператора за исключением экстраординарных случаев. BioSMART-CT проинформирует оператора о любой ошибке, если такая случится в процессе работы, и даст краткие рекомендации по устранению проблемы.

BioSMART-CT ведет учет расхода исходных продуктов и времени работы оборудования.

Установки BioSMART-CT могут обрабатывать любые типы растительных масел и смеси из различных масел, а так же отработанные масла из ресторанов, кафе и т.п. Дальнейшая обработка биодизеля, полученного на BioSMART-CT – мойка, сушка, рекуперация метанола – не требуется. Это позволяет существенно сократить время производства готового биодизеля и уменьшить потребление электроэнергии по сравнению с традиционными устаревшими технологиями.

Уровень автоматизации BioSMART-CT доведен до максимума, что позволяет избежать «человеческого фактора» и, как следствие, значительно сократить возможные ошибки оператора.

Управлять BioSMART-CT может оператор, прошедший начальную техническую подготовку и имеющий минимальные знания компьютера.

BioSMART-CT предназначены для непрерывной работы в течение 24 часов и не требуют специального обслуживания.

МОДЕЛЬНЫЙ РЯД ПРОДУКЦИИ

| Минимальная производительность, л/час | Количество кавитационных реакторов «PULSAR-CT 730» | Установленная мощность, кВт | Занимаемая площадь*, (Д х Ш), м2 | |

| BioSMART-CT 1 |

1 000

|

1

|

32

|

3×3.7

|

| BioSMART-CT 2 |

2 000

|

2

|

63

|

3×3.7

|

| BioSMART-CT 3 |

3 000

|

3

|

94

|

4×3.7

|

| BioSMART-CT 4 |

4 000

|

4

|

125

|

4×3.7

|

| BioSMART-CT 5 |

5 000

|

5

|

156

|

5×3.7

|

| BioSMART-CT 6 |

6 000

|

6

|

187

|

5×3.7

|

| BioSMART-CT 08 |

8 000

|

8

|

270

|

7×4

|

| BioSMART-CT 10 |

10 000

|

10

|

330

|

8×4

|

| BioSMART-CT 12 |

12 000

|

12

|

395

|

9×4

|

| BioSMART-CT 14 |

14 000

|

14

|

455

|

10×4

|

| BioSMART-CT 16 |

16 000

|

16

|

515

|

11×4

|

* Площадь указана без сепарационной емкости

АВТОМАТИЧЕСКИЕ МОДУЛИ

BIOTRON-СT 1000

|

BIOTRON-CT 150

|

BIOTRON-CT 500

|

BIOTRON-CT 1000

|

|

| Производительность (номинальная), л/ч |

150-200

|

500-700

|

1000-1200

|

| Установленная мощность, кВт |

5.4

|

16

|

32

|

| Масса (ориентировочно), кг |

540

|

765

|

975

|

| Максимально допустимая температура жидкости в установке, °С |

90

|

90

|

90

|

| Степень автоматизации |

полная

|

полная

|

полная

|

| Режим работы |

продолжительный

|

продолжительный

|

продолжительный

|

| Эффективность обработки, кВт•ч/л |

0,032

|

0,032

|

0,032

|

| Регулирование производительности |

есть

|

есть

|

есть

|

| Особые требования к обрабатываемой жидкости |

нет

|

нет

|

нет

|

| Площадь, занимаемая одним модулем , кв.м. |

2.8

|

3,0

|

4,0

|

| Габаритные размеры (Д х Ш х В), мм |

2000х1393х1980

|

2316х1393х2500

|

2515х1484х2700

|

| Сертификаты взрывозащищенности |

ATEX

|

ATEX

|

ATEX

|

|

BIOTRON-CT 150-S

|

BIOTRON-CT 500-S

|

BIOTRON-CT 1000-S

|

|

| Производительность (номинальная), л/ч |

150-200

|

500-700

|

1000-1200

|

| Установленная мощность, кВт |

5.4

|

16

|

32

|

| Масса (ориентировочно), кг |

460

|

575

|

780

|

| Максимально допустимая температура жидкости в установке, °С |

90

|

90

|

90

|

| Степень автоматизации |

полуавтомат

|

полуавтомат

|

полуавтомат

|

| Режим работы |

продолжительный

|

продолжительный

|

продолжительный

|

| Эффективность обработки, кВт•ч/л |

0,032

|

0,032

|

0,032

|

| Регулирование производительности |

есть

|

есть

|

есть

|

| Особые требования к обрабатываемой жидкости |

нет

|

нет

|

нет

|

| Площадь, занимаемая одним модулем , кв.м. |

2.0

|

2,0

|

3,0

|

| Габаритные размеры (Д х Ш х В), мм |

1435х1393х1411

|

1435х1393х1411

|

1430х1484х1411

|

| Сертификаты взрывозащищенности |

ATEX

|

ATEX

|

ATEX

|

ДЕМОНСТРАЦИЯ РАБОТЫ BIOTRON-СT

АВТОМАТИЧЕСКИЕ МОДУЛИ «BIOTRON-СT» СОСТОЯТ ИЗ ТРЕХ ОСНОВНЫХ УСТРОЙСТВ:

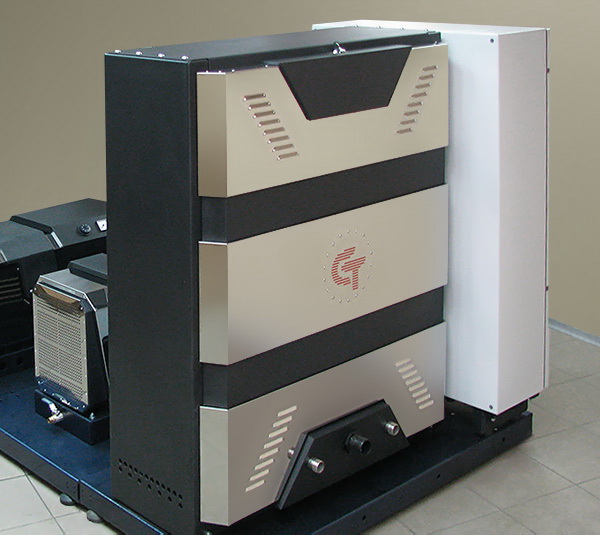

1. МАГНИТНО-ИМПУЛЬСНЫЙ РЕАКТОР ЧЕТВЕРТОГО ПОКОЛЕНИЯ PULSAR-СT (Оборудование для производства биодизеля)

PULSAR-СT – гидродинамический высокочастотный магнитно-импульсный кавитационный реактор третьего поколения – новейшее слово в производства биодизеля. Высочайшая надежность, современный дизайн, автоматизация, стабильность результатов на любых типах масел, минимальные затраты электроэнергии – все эти качества делают кавитаторы PULSAR-СT лидерами в высоких технологиях производства биодизельного топлива. Кавитационные реакторы PULSAR-СT составляют основу автоматических модулей по производству биодизельного топлива BIOTRON-СT.

PULSAR -CT 715

PULSAR -CT 730

Технические характеристики

|

PULSAR-СT 805

|

PULSAR-СT 715

|

PULSAR-СT 730

|

|

| Производительность (номинальная), л/ч |

150

|

500

|

1000

|

| Установленная мощность, кВт |

4.4

|

15

|

30

|

| Масса (ориентировочно), кг |

79

|

235

|

405

|

| Режим работы |

продолжительный

|

продолжительный

|

продолжительный

|

| Эффективность обработки, кВт•ч/л |

0,03

|

0,028

|

0,028

|

| Регулирование потока |

есть

|

есть

|

есть

|

| Габаритные размеры (Д х Ш х В), мм |

800х400х420

|

1050х450х550

|

1490х560х675

|

| Сертификаты взрывозащищенности |

ATEX

|

ATEX

|

ATEX

|

2. ЭЛЕКТРОННАЯ СИСТЕМА ПРЕДВАРИТЕЛЬНОГО ДОЗИРОВАНИЯ И ОБРАБОТКИ ИСХОДНЫХ ПРОДУКТОВ PPS-СT 1200

PPS-СT 1200

Технические характеристики

|

PPS-СT 1200

|

|

| Максимальная производительность, л/ч |

1200

|

| Число смешиваемых компонентов |

3

|

| Потребляемая мощность, кВт |

2

|

| Сертификаты взрывозащищенности |

ATEX

|

| Степень автоматизации |

полностью автоматическая

|

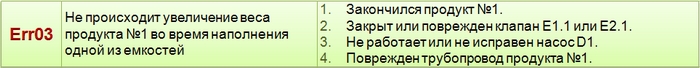

Современные системы дозирования, используемые другими компаниями не дают гарантии стабильного дозирования исходных компонентов при изменении внешних условий (температуры, высоты жидкости в емкостях исходных компонентов и готовых продуктов, вязкости масла и т.п.). Система разработанная нашей компанией лишена этих недостатков и обладает высокой точностью дозирования – 0,1%. Кроме того в систему вмонтировано устройство предварительного смешивания, есть возможность регулирования расхода и давления на выходе системы, а так же возможность регулирования доз исходных компонентов. В устройстве используется оригинальное программное обеспечение и высоконадежные электронные компоненты компании «FANUC». PPS-СT 1200 так же снабжена функциями слежения за безопасностью производства биодизеля. Процессор отслеживает наличие исходных компонентов, скорости их заливки, интенсивность перемешивания, проходимость трубопроводов и клапанов и т.п. В случае создания аварийной ситуации процессор остановит всю систему, подаст оператору звуковой сигнал и выведет на монитор код ошибки с её описанием и возможными причинами. Так например, если в хранилище исходных продуктов закончится масло на мониторе появится надпись:

Оператору будет необходимо определить, какая именно из указанных причин вызвала остановку системы и устранить её. Система так же позволяет оператору проводить тестовые реакции, т.е. пробную обработку малых количеств (до 10 литров) исходных компонентов. Это может быть полезно в случае перехода на новый тип масла или животного жира.

3. ЭЛЕКТРОННАЯ СИСТЕМА СЛЕЖЕНИЯ ЗА ПРОЦЕССАМИ НАПОЛНЕНИЯ, СЕПАРАЦИИ И СЛИВА ГОТОВЫХ ПРОДУКТОВ

С целью исключения человеческого фактора в определении готовности биодизеля (на глазок), в наших автоматических модулях установлена система слежения за процессом сепарации. Высокочувствительные датчики следят за состоянием глицерина и биодизеля в сепарационной емкости. Полученные данные сенсоры передают на компьютер, который определяет готовность исходных продуктов и управляет сливом биодизеля и глицерина из сепарационной емкости в хранилища готовых продуктов. Весь процесс происходит в непрерывном режиме.

В случае непредвиденной ситуации, если сепарация по каким-либо причинам не происходит или идет медленно, компьютер остановит всю систему и подаст сигнал оператору о необходимости анализа и исправления создавшейся ситуации.

Чтобы узнать больше о работе электронной системы слежения за процессом сепарации, смотрите анимированную презентацию.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ С ДРУЖЕСТВЕННЫМ ИНТЕРФЕЙСОМ, НЕ ТРЕБУЮЩЕЕ ОТ ОПЕРАТОРА СПЕЦИАЛЬНЫХ КОМПЬЮТЕРНЫХ ЗНАНИЙ

Все процессы, проходящие в автоматическом модуле управляются микропроцессором. Интерфейс разработанной нами программы предельно прост и нагляден. Все управление осуществляется простыми кликами компьютерной мышки. В режиме наладки оператор имеет возможность управлять любым механизмом модуля отдельно, устанавливать требуемую чувствительность сенсоров и т.п. В автоматическом режиме необходимо лишь кликнуть на кнопку «START», все остальное BIOTRON-СT сделает самостоятельно. Один компьютер в состоянии обслуживать до пяти автоматических модулей BIOTRON-СT одновременно.

Программное обеспечение и электронные компоненты выполнены на базе П/О и из компонентов, разработанных японской компанией «FANUC», являющейся одним из мировых лидеров в этой области.

МОДЕЛЬНЫЙ РЯД ПРОДУКЦИИ

|

Автоматическое оборудование

|

Полуавтоматическое оборудование

|

|||

|

BIOTRON-СT 500

|

BIOTRON-СT 1000

|

BIOTRON-СT 500-S

|

BIOTRON-СT 1000-S

|

|

| Производительность (номинальная), литры/час |

500

|

1000

|

500

|

1000

|

| Потребляемая мощность, кВт |

16

|

32

|

16

|

32

|

| Габаритные размеры, Д x Ш x В, мм |

2200х1400х2300

|

2900х1400х2300

|

1400х1400х1350

|

2100х1400х1350

|

| Масса, кг |

700

|

1100

|

375

|

650

|

Число автоматических модулей, собираемых в один сверхпроизводительный комплекс, может быть практически неограниченно, что позволяет создавать гибкое высокотехнологичное производство биодизельного топлива любой производительности. Один оператор в состоянии обслуживать комплекс, состоящий из целого ряда модулей.