В отличие от компаний, выпускающих оборудование для производства биодизеля, основанное на старых, «бочковых» технологиях, применявшихся более столетия назад, наша компания использует принцип магнитоимпульсной высокочастотной кавитации, использовавшейся в секретных технологиях, позволяющей добиваться значительных преимуществ:

-

Нетребовательность к качеству исходного масла

Высокочастотные магнитно-импульсные кавитационные реакторы успешно и стабильно работают, как на сыром, так и на рафинированном масле, а так же всех видах животных жиров и их смесей с растительными маслами. Это подсолнечное, рапсовое, льняное, пальмовое, горчичное и т.д., с практически любым кислотным числом, а также отходы пережаренного масла из ресторанов и пекарен, говяжий, синной и куриный жиры – отходы животноводческих и птицеводческих перерабатывающих фабрик. При этом не требуется какая-либо переналадка оборудования при смене типа масла. -

Прохождение реакции «за один проход»

В магнитоимпульсной кавитационной технологии не требуется проводить повторную реакцию переэтерификации, как в старых «бочковых» технологиях. Время получения готового биодизеля сокращается в 8-10 раз. -

Не требуется чистка сорбентами, мойка и сушка биодизеля.

В традиционных технологиях невозможно сразу получить биодизель надлежащего качества. Поэтому его вынуждены мыть или применять сорбенты, что бы удалить все примеси. Это требует дополнительное оборудование для мойки первичного биодизеля (для этого обычно используют смесь воды и спирта) и дополнительную установку, так называемой вакуумной сушки. При кавитационном методе получения биодизеля не требуются ни мойка, ни сушка конечного продукта , соответственно нет необходимости утилизировать использованную воду или сорбент. -

Минимальное количество спирта и катализатора. Отсутствие рекуперации спирта.

Одной из серьезных проблем «бочковых» технологий является необходимость добавления лишнего метанола в реактор и соответственно его последующая отгонка (рекуперация). Это требует установки дополнительного оборудования и затрат электроэнергии. В кавитационных технологиях количество используемого в реакции спирта точно соответствует стехиометрическому составу, т.е. минимальному объему. Нет необходимости проводить повторную реакцию переэтерификации. Исключается дорогостоящее и опасное оборудование отгонки метанола. Исключаются неизбежные потери спирта при рекуперации, улучшается экологическая обстановка и взрывобезопасность. -

Минимальное энергопотребление

Традиционные методы получения биодизеля основываются на нагреве масла до 65-70° С. Это требует значительных энергозатрат, кроме того рекуперация излишнего метанола (необходимое условие прохождения реакции в традиционных технологиях), дополнительная переэтерификация, а так же вакуумная сушка приводит к значительному энергопотреблению. При кавитационной обработке всего этого не требуется, и как результат – экономия электроэнергии в 5-7 раз. -

Низкотемпературная реакция

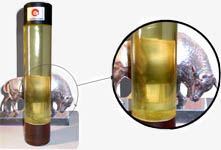

Магнитоимпульсная высокочастотная кавитационная обработка в реакторе происходит на молекулярном уровне. Все компоненты подвергаются воздействию импульсов магнитонаправленной кавитации. Происходит разрыв молекул жирных кислот посредством микровзрывов; это приводит к снижению вязкости, увеличению цетанового числа, улучшению энергетических характеристик будущего топлива, а также значительно увеличивает скорость и качество протекания реакции этерификации. При этом реакция проходит при комнатной температуре. Нет необходимости в нагреве масла. -

Минимальные габаритные размеры модулей

Наши автоматические модули занимают в 5-10 раз меньше места, чем традиционные комплексы аналогичной производительности.