Технические характеристики

|

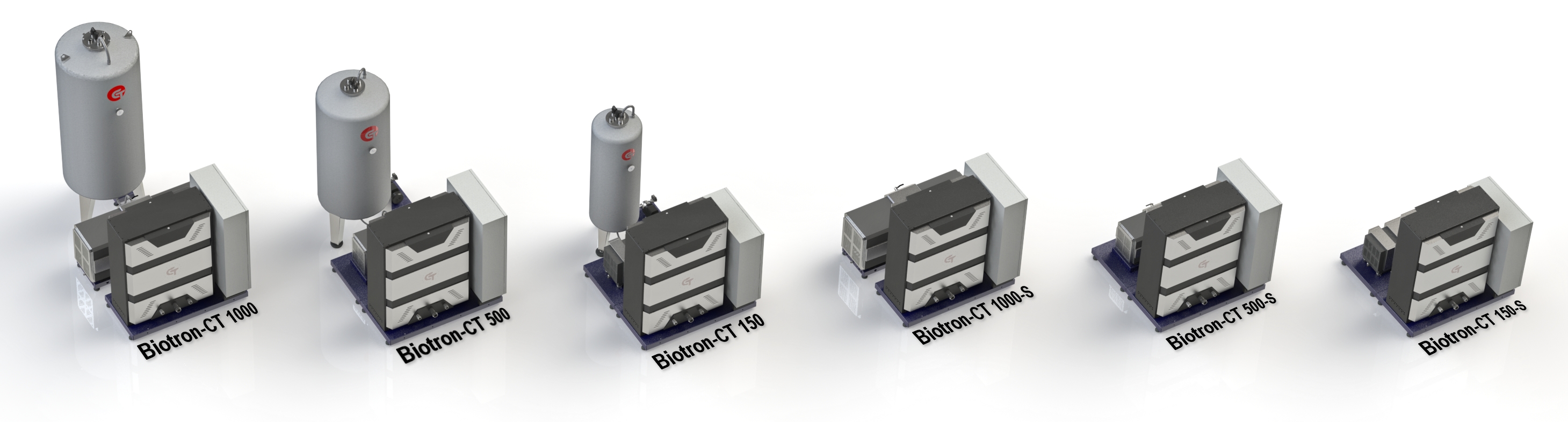

BIOTRON-CT 150

|

BIOTRON-CT 500

|

BIOTRON-CT 1000

|

|

| Производительность (номинальная), л/ч |

150-200

|

500-700

|

1000-1200

|

| Установленная мощность, кВт |

5.4

|

16

|

32

|

| Масса (ориентировочно), кг |

540

|

765

|

975

|

| Максимально допустимая температура жидкости в установке, °С |

90

|

90

|

90

|

| Степень автоматизации |

полная

|

полная

|

полная

|

| Режим работы |

продолжительный

|

продолжительный

|

продолжительный

|

| Эффективность обработки, кВт•ч/л |

0,032

|

0,032

|

0,032

|

| Регулирование производительности |

есть

|

есть

|

есть

|

| Особые требования к обрабатываемой жидкости |

нет

|

нет

|

нет

|

| Площадь, занимаемая одним модулем , кв.м. |

2.8

|

3,0

|

4,0

|

| Габаритные размеры (Д х Ш х В), мм |

2000х1393х1980

|

2316х1393х2500

|

2515х1484х2700

|

| Сертификаты взрывозащищенности |

ATEX

|

ATEX

|

ATEX

|

|

BIOTRON-CT 150-S

|

BIOTRON-CT 500-S

|

BIOTRON-CT 1000-S

|

|

| Производительность (номинальная), л/ч |

150-200

|

500-700

|

1000-1200

|

| Установленная мощность, кВт |

5.4

|

16

|

32

|

| Масса (ориентировочно), кг |

460

|

575

|

780

|

| Максимально допустимая температура жидкости в установке, °С |

90

|

90

|

90

|

| Степень автоматизации |

полуавтомат

|

полуавтомат

|

полуавтомат

|

| Режим работы |

продолжительный

|

продолжительный

|

продолжительный

|

| Эффективность обработки, кВт•ч/л |

0,032

|

0,032

|

0,032

|

| Регулирование производительности |

есть

|

есть

|

есть

|

| Особые требования к обрабатываемой жидкости |

нет

|

нет

|

нет

|

| Площадь, занимаемая одним модулем , кв.м. |

2.0

|

2,0

|

3,0

|

| Габаритные размеры (Д х Ш х В), мм |

1435х1393х1411

|

1435х1393х1411

|

1430х1484х1411

|

| Сертификаты взрывозащищенности |

ATEX

|

ATEX

|

ATEX

|

АВТОМАТИЧЕСКИЕ МОДУЛИ «BIOTRON-СT» СОСТОЯТ ИЗ ТРЕХ ОСНОВНЫХ УСТРОЙСТВ:

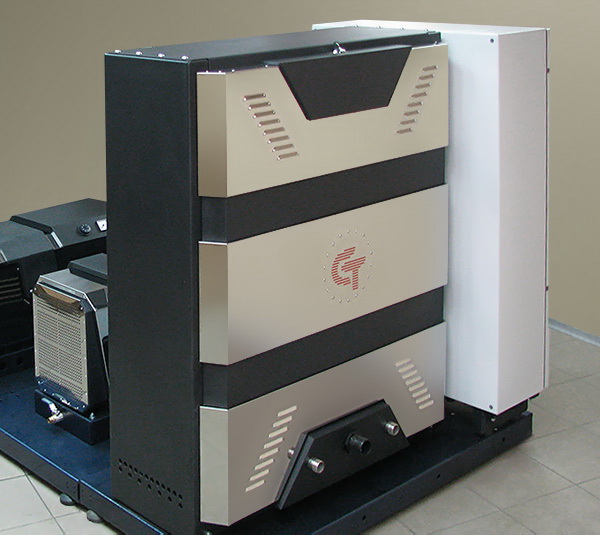

1. МАГНИТНО-ИМПУЛЬСНЫЙ РЕАКТОР ТРЕТЬЕГО ПОКОЛЕНИЯ PULSAR-СT (Оборудование для производства биодизеля)

PULSAR-СT – гидродинамический высокочастотный магнитно-импульсный кавитационный реактор третьего поколения – новейшее слово в производства биодизеля. Высочайшая надежность, современный дизайн, автоматизация, стабильность результатов на любых типах масел, минимальные затраты электроэнергии – все эти качества делают кавитаторы PULSAR-СT лидерами в высоких технологиях производства биодизельного топлива. Кавитационные реакторы PULSAR-СT составляют основу автоматических модулей по производству биодизельного топлива BIOTRON-СT.

Технические характеристики

|

PULSAR-СT 805

|

PULSAR-СT 715

|

PULSAR-СT 730

|

|

| Производительность (номинальная), л/ч |

150

|

500

|

1000

|

| Установленная мощность, кВт |

4.4

|

15

|

30

|

| Масса (ориентировочно), кг |

79

|

235

|

405

|

| Режим работы |

продолжительный

|

продолжительный

|

продолжительный

|

| Эффективность обработки, кВт•ч/л |

0,03

|

0,028

|

0,028

|

| Регулирование потока |

есть

|

есть

|

есть

|

| Габаритные размеры (Д х Ш х В), мм |

800х400х420

|

1050х450х550

|

1490х560х675

|

| Сертификаты взрывозащищенности |

ATEX

|

ATEX

|

ATEX

|

2. ЭЛЕКТРОННАЯ СИСТЕМА ПРЕДВАРИТЕЛЬНОГО ДОЗИРОВАНИЯ И ОБРАБОТКИ ИСХОДНЫХ ПРОДУКТОВ «PPS-СT 1200»

Технические характеристики

|

PPS-СT 1200

|

|

| Максимальная производительность, л/ч |

1200

|

| Число смешиваемых компонентов |

3

|

| Потребляемая мощность, кВт |

2

|

| Сертификаты взрывозащищенности |

ATEX

|

| Степень автоматизации |

полностью автоматическая

|

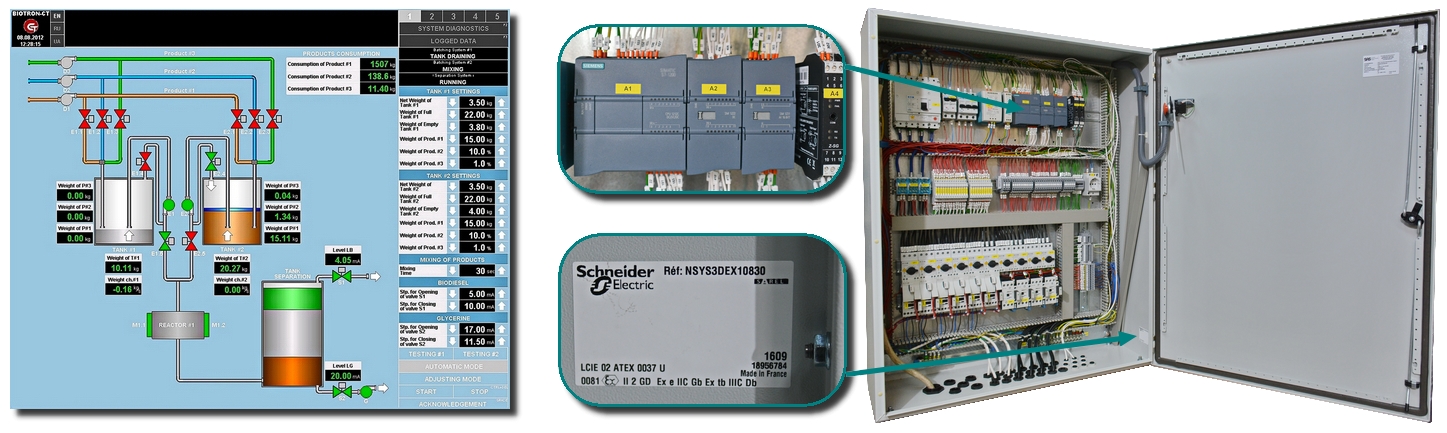

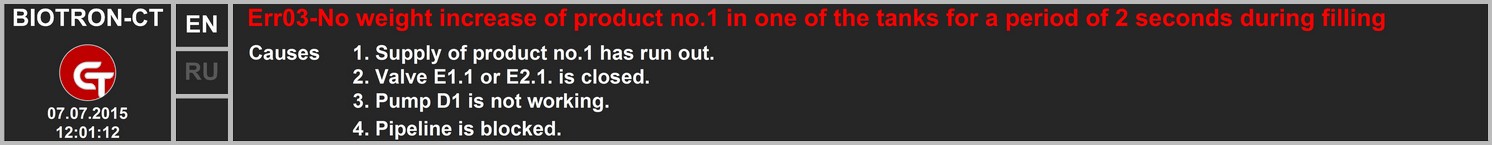

Современные системы дозирования, используемые другими компаниями не дают гарантии стабильного дозирования исходных компонентов при изменении внешних условий (температуры, высоты жидкости в емкостях исходных компонентов и готовых продуктов, вязкости масла и т.п.). Система разработанная нашей компанией лишена этих недостатков и обладает высокой точностью дозирования – 0,1%. Кроме того в систему вмонтировано устройство предварительного смешивания, есть возможность регулирования расхода и давления на выходе системы, а так же возможность регулирования доз исходных компонентов. В устройстве используется оригинальное программное обеспечение и высоконадежные электронные компоненты компании «FANUC». PPS-СT 1200 так же снабжена функциями слежения за безопасностью производства биодизеля. Процессор отслеживает наличие исходных компонентов, скорости их заливки, интенсивность перемешивания, проходимость трубопроводов и клапанов и т.п. В случае создания аварийной ситуации процессор остановит всю систему, подаст оператору звуковой сигнал и выведет на монитор код ошибки с её описанием и возможными причинами. Так например, если в хранилище исходных продуктов закончится масло на мониторе появится надпись:

3. ЭЛЕКТРОННАЯ СИСТЕМА СЛЕЖЕНИЯ ЗА ПРОЦЕССАМИ НАПОЛНЕНИЯ, СЕПАРАЦИИ И СЛИВА ГОТОВЫХ ПРОДУКТОВ

С целью исключения человеческого фактора в определении готовности биодизеля (на глазок), в наших автоматических модулях установлена система слежения за процессом сепарации. Высокочувствительные датчики следят за состоянием глицерина и биодизеля в сепарационной емкости. Полученные данные сенсоры передают на компьютер, который определяет готовность исходных продуктов и управляет сливом биодизеля и глицерина из сепарационной емкости в хранилища готовых продуктов. Весь процесс происходит в непрерывном режиме.

В случае непредвиденной ситуации, если сепарация по каким-либо причинам не происходит или идет медленно, компьютер остановит всю систему и подаст сигнал оператору о необходимости анализа и исправления создавшейся ситуации.

Чтобы узнать больше о работе электронной системы слежения за процессом сепарации, смотрите анимированную презентацию.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ С ДРУЖЕСТВЕННЫМ ИНТЕРФЕЙСОМ, НЕ ТРЕБУЮЩЕЕ ОТ ОПЕРАТОРА СПЕЦИАЛЬНЫХ КОМПЬЮТЕРНЫХ ЗНАНИЙ

Все процессы, проходящие в автоматическом модуле управляются микропроцессором. Интерфейс разработанной нами программы предельно прост и нагляден. Все управление осуществляется простыми кликами компьютерной мышки. В режиме наладки оператор имеет возможность управлять любым механизмом модуля отдельно, устанавливать требуемую чувствительность сенсоров и т.п. В автоматическом режиме необходимо лишь кликнуть на кнопку «START», все остальное BIOTRON-СT сделает самостоятельно. Один компьютер в состоянии обслуживать до пяти автоматических модулей BIOTRON-СT одновременно.

Программное обеспечение и электронные компоненты выполнены на базе П/О и из компонентов, разработанных японской компанией «FANUC» или SIEMENS, являющиеся одними из мировых лидеров в этой области.