A diferencia de las empresas que fabrican equipos para la producción de biodiésel en base a tecnologías «anticuadas» usadas hace ya muchos años atrás, nuestra empresa se distingue de estas pues emplea el principio de cavitación a impulsión magnética de alta frecuencia, el cual se emplea en las tecnologías secretas, ya que esta permite obtener resultados significativamente superiores:

-

No tiene reparos con la calidad del aceite empleado

Nuestros reactores de cavitación a impulsión magnética de alta frecuencia no tienen ningún problema para trabajar establemente tanto con aceites crudos, como con aceites refinados, así como con cualquier tipo de grasas animales y sus variedades combinadas con aceites vegetales. Es decir aceite de girasol, de colza, de linaza, de palma, mostaza, etc., que puedan tener prácticamente cualquier índice de oxidación, también se pueden emplear desperdicios residuales de aceites usados en los restaurantes y panaderías, las grasas de ganado vacuno, porcino, avícolas, desperdicios de plantas de procesamiento de animales y aves. Y lo mas interesante es que para esto, Ud. no necesita hacer ningún reajuste en el equipo, en caso de que se cambie el abastecimiento del tipo de aceite o materia prima empleada. -

La comprobación de la reacción se realiza «en la primera pasada»

Con la tecnología de cavitación a impulsión magnética de alta frecuencia tampoco es necesario realizar comprobaciones secundarias de re-eterificación como en las tecnologías «anticuadas». Su productividad es impresionante, pues solo se necesitan de 8-10 horas para obtener el producto acabado, osea el propio biodiésel. -

El biodiésel obtenido no tiene necesidad de depurarse con sorbentes y tampoco necesita de algún lavado y secado

Con las tecnologías tradicionales no es posible obtener un biodiésel de buena calidad, así de buenas a primeras. Por esto es necesario lavarlo y secarlo o utilizar sorbentes para eliminar todas sus impurezas. Este proceso exige un equipamiento complementario para el lavado del diesel primario o crudo (en este caso se utilizan normalmente cócteles de agua y alcohol), ademas, se necesita mas equipo para efectuar lo que se llama, el secado al vacío. Con el método de cavitación que usamos para obtener el producto acabado, osea el biodiésel, ya no son indispensables tanto el lavado como el secado. En consecuencia, tampoco existe la necesidad del empleo del agua, alcohol y sorbentes. -

El empleo de alcohol y catalizadores es mínimo. Desaparece el proceso de recuperación del alcohol

Uno de los problemas mas serios con que cuenta el empleo de las «viejas» tecnologías es la necesidad del empleo elevado del metanol en el reactor y por supuesto, su posterior destilación o recuperación. Esto exige la implementación de mas equipos complementarios y elevación de costes para la energía eléctrica. Con la tecnología de la cavitación las cantidades de alcohol que se emplea en la reacción, son exactamente equivalentes a su estequiometría en la composición, es decir, a su cantidad mínima. Entonces, ya no es imprescindible realizar comprobaciones secundarias de reacción de re-eterificación. Tampoco es necesaria la instalación cara y peligrosa de equipos para el destilado del metanol. Quedan anuladas las perdidas innecesarias de alcohol durante la recuperación, mejora el factor ecológico y desaparece la posibilidad de peligro de posibles explosiones accidentales. -

El consumo de energía eléctrica es mínimo

Los métodos tradicionales de obtención del biodiésel implican el calentamiento del aceite hasta los 65-70 °С. Esto condiciona a gastos considerables de energía, así como también, la recuperación del metanol sobrante (condición obligatoria para efectuar la reacción en las tecnologías tradicionales), la re-eterificación complementaria y el secado en vacío conllevan a gastos importantes de energía. Con el tratamiento basado en la cavitación todo esto no tiene lugar de ser y como premio, el resultado del consumo energía eléctrica se minimiza, economizando así, unas 5-7 veces mas. -

La reacción ocurre a una temperatura ambiente

El tratamiento basado en la tecnología de cavitación a impulsión magnética de alta frecuencia, se efectúa a nivel molecular. Todos y cada uno de los componentes de la materia prima empleada son sometidos a los efectos del tratamiento dirigido de cavitación a impulsión magnética de alta frecuencia. Así es como sucede, la desintegración de las moléculas en los ácidos grasos, gracias a las micro explosiones. En consecuencia, esto reduce la viscosidad, incrementa el número de cetanos, mejora las características energéticas del futuro combustible y aumenta significativamente la velocidad y la calidad del proceso de la reacción durante la eterificación. Tal es así, que la reacción ocurre a una temperatura ambiente y ya no es necesario el calentamiento del aceite para esto. -

La compactibilidad de los módulos

Nuestros módulos automáticos ocupan un área de 5-10 veces menores que los tradicionales complejos con productividad similar.

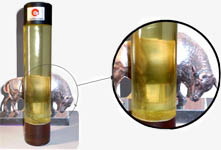

EL BIODIÉSEL PROCEDENTE DE GRASAS ANIMALES

Este es el biodiésel procedente de grasas animales (osea de desperdicios residuales producto del tratamiento industrial de ganado) producido el reactor de cavitación PULSAR-СT.

La grasa se calienta anticipadamente hasta obtener su consistencia liquida (a cerca de 60°C).

La proporción de los componentes:

Grasa animal – 5350 ml

Alcohol metílico – 700 ml

Catalizador – metilato de potasio – 50 g

El tiempo de tratamiento – 50 segundos

El tiempo de separación (método de gravitación) – 20 minutos.

EL BIODIÉSEL PROCEDENTE DEL ACEITE DE GIRASOL CRUDO

En la presente foto se muestra: el aceite empleado (aceite de girasol crudo sin tratamiento alguno) y el resultado obtenido luego de un tratamiento de la materia prima en el reactor PULSAR-СT.

Componentes y condiciones para una prueba:

Aceite de girasol – 7000 ml

Alcohol metílico – 900 ml

Catalizador – metilato de potasio – 65 g

El tiempo de tratamiento – 50 segundos

El tiempo de separación (método de gravitación) – 20 minutos.

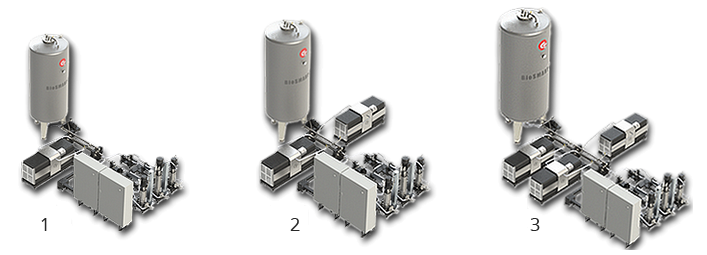

MÓDULOS AUTOMÁTICOS PARA LA PRODUCCIÓN DE BIODIÉSEL BioSMART-CT 1…16

Nuestra empresa ha desarrollado nuevos módulos para la producción de biodiésel, la serie BioSMART-CT, creados en base a los nuevos reactores de cavitación PULSAR-CT 730.

Once tipos de equipos BioSMART-CT, diferentes solo por su productividad, permiten procesar aceite a las velocidades de 1 a 16 m3/ por hora.

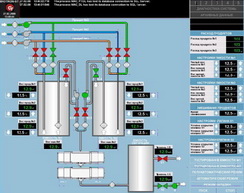

El BioSMART-CT en uno de los equipos mas efectivos y modernos en el mercado de la producción del biodiésel gracias a la alta exactitud de su sistema de dosificado, por el reactor de cavitación que esta pensado en base al principio de Coriolis lo que lo convierte en un equipo de nueva generación, por que cuenta con el funcionamiento seguro de un sistema de separación, que se ha auto recomendado durante muchos años por su intachable funcionamiento y gracias también a su original software quien cuenta con un interface muy sencillo de entender.

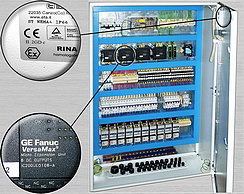

Para la producción del BioSMART-CT nosotros contamos solamente con la colaboración de proveedores fiables y muy conocidos en el mundo, tales como, Grundfos, Siemens, Schneider Electric, Moeller, Fanuc y otros.

Para la producción del BioSMART-CT nosotros contamos solamente con la colaboración de proveedores fiables y muy conocidos en el mundo, tales como, Grundfos, Siemens, Schneider Electric, Moeller, Fanuc y otros.

El BioSMART-CT esta equipado con potentes controladores, los cuales monitorean todos los parámetros del proceso de producción del biodiésel, tales como, el consumo de productos, la temperatura en los reactores, el proceso de separación, la obtención del producto final y por supuesto esta controlando constantemente el trabajo de todos los mecanismos contenidos en el BioSMART-CT. El operador solamente tiene que introducir la información de los productos iniciales en el ordenador, luego debe de pulsar el botón START y el resto lo hará solo, el BioSmart-CT.

Todos los mecanismos del BioSMART-CT tienen el certificado ATEX, lo cual garantiza un trabajo seguro del equipo con sustancias liquidas como el metanol y el catalizador.

El BioSMART-CT trabaja en régimen constante y prescinde de la intervención del operador, a menos que sucedan casos extraordinarios. El BioSMART-CT constantemente está informando al operador sobre la existencia de posibles errores y en caso que se confirmen, siempre propone claras y resumidas recomendaciones sobre como resolver dichos problemas.

El BioSMART-CT lleva la contabilidad de la materia prima empleada y del tiempo de su procesado en el equipo.

Los equipos BioSMART-CT pueden procesar cualquier tipo de aceites vegetales, diferentes aceites combinados, así como, aceites residuales ya usados de restaurantes, cafés y otros.

El biodiésel obtenido en el BioSMART-CT no necesita de un determinado lavado, secado o la recuperación del metanol previo al inicio de otro proceso de producción. Esto disminuye considerablemente el tiempo de producción del biodiésel, así como, reduce el uso de energía eléctrica y costes en general, en comparación con el uso de tecnologías tradicionales y anticuadas.

El nivel de automatización del BioSMART-CT se ha proyectado al máximo, lo cuál permite evitar «el factor humano» y por consiguiente, significativamente suprimir los posibles errores del operador. El BioSMART-CT puede ser operado por una sola persona que tenga una preparación técnica elemental y conocimientos mínimos del uso de computadoras.

El BioSMARTs esta programado para ser utilizado en régimen de explotación continua durante las 24 horas del día y no requiere de ningún mantenimiento especial.

GAMA DE PRODUCTOS

| La Productividad mínima, l/hora | La cantidad de reactores a cavitación «PULSAR-CT 730» | La potencia, kW | El área ocupada*, (L x W), m2 | |

| BioSMART-CT 1 |

1 000

|

1

|

32

|

3×3.7

|

| BioSMART-CT 2 |

2 000

|

2

|

63

|

3×3.7

|

| BioSMART-CT 3 |

3 000

|

3

|

94

|

4×3.7

|

| BioSMART-CT 4 |

4 000

|

4

|

125

|

4×3.7

|

| BioSMART-CT 5 |

5 000

|

5

|

156

|

5×3.7

|

| BioSMART-CT 6 |

6 000

|

6

|

187

|

5×3.7

|

| BioSMART-CT 08 |

8 000

|

8

|

270

|

7×4

|

| BioSMART-CT 10 |

10 000

|

10

|

330

|

8×4

|

| BioSMART-CT 12 |

12 000

|

12

|

395

|

9×4

|

| BioSMART-CT 14 |

14 000

|

14

|

455

|

10×4

|

| BioSMART-CT 16 |

16 000

|

16

|

515

|

11×4

|

* Se refiere al área ocupada sin tener en cuenta el contenedor del separador

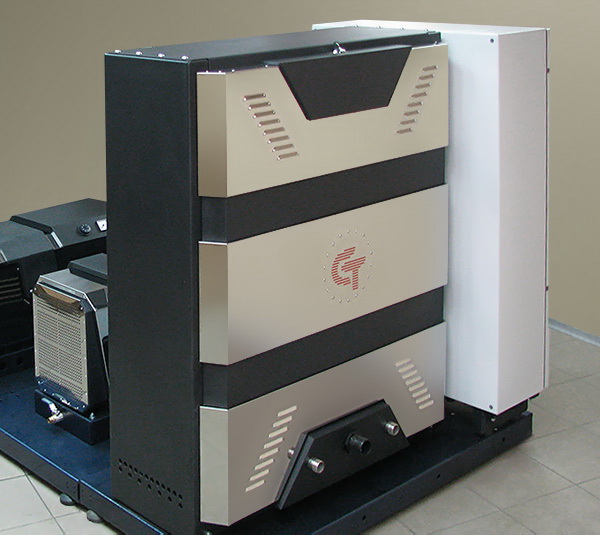

EL MÓDULO AUTOMÁTICO BIOTRON-СT

Caracteristicas tecnicas

|

BIOTRON-CT 150

|

BIOTRON-CT 500

|

BIOTRON-CT 1000

|

|

| La productividad (nominal), l/h |

150-200

|

500-700

|

1000-1200

|

| La capacidad de potencia instalada, kW |

5.4

|

16

|

32

|

| La temperatura máxima permisible del liquido en el equipo, en °С |

540

|

765

|

975

|

| Temperatura maxima admisible del liquido en la instalacion, °С |

90

|

90

|

90

|

| El grado de automatización |

completa

|

completa

|

completa

|

| El régimen de trabajo |

continuo

|

continuo

|

continuo

|

| La efectividad del tratamiento, kW•h/ll |

0,032

|

0,032

|

0,032

|

| La regulación de la productividad |

tiene

|

tiene

|

tiene

|

| Los requisitos específicos del liquido a tratar |

ningúno

|

ningúno

|

ningúno

|

| El área, ocupada por un solo módulo, m2 |

2.8

|

3,0

|

4,0

|

| Las dimensiones (L x W x H), mm |

2000х1393х1980

|

2316х1393х2500

|

2515х1484х2700

|

| Los certificados de seguridad contra explosiones |

ATEX

|

ATEX

|

ATEX

|

Caracteristicas tecnicas

|

BIOTRON-CT 150-S

|

BIOTRON-CT 500-S

|

BIOTRON-CT 1000-S

|

|

| La productividad (nominal), l/h |

150-200

|

500-700

|

1000-1200

|

| La capacidad de potencia instalada, kW |

5.4

|

16

|

32

|

| La temperatura máxima permisible del liquido en el equipo, en °С |

460

|

575

|

780

|

| Temperatura maxima admisible del liquido en la instalacion, °С |

90

|

90

|

90

|

| El grado de automatización |

completa

|

completa

|

completa

|

| El régimen de trabajo |

continuo

|

continuo

|

continuo

|

| La efectividad del tratamiento, kW•h/ll |

0,032

|

0,032

|

0,032

|

| La regulación de la productividad |

tiene

|

tiene

|

tiene

|

| Los requisitos específicos del liquido a tratar |

ningúno

|

ningúno

|

ningúno

|

| El área, ocupada por un solo módulo, m2 |

2.0

|

2.0

|

3.0

|

| Las dimensiones (L x W x H), mm |

1435х1393х1411

|

1435х1393х1411

|

1430х1484х1411

|

| Los certificados de seguridad contra explosiones |

ATEX

|

ATEX

|

ATEX

|

DEMOSTRACIÓN DEL MODO DE TRABAJO BIOTRON-СT

LOS MÓDULOS AUTOMÁTICOS «BIOTRON-СT» ESTÁN COMPUESTOS DE TRES DISPOSITIVOS PRINCIPALES:

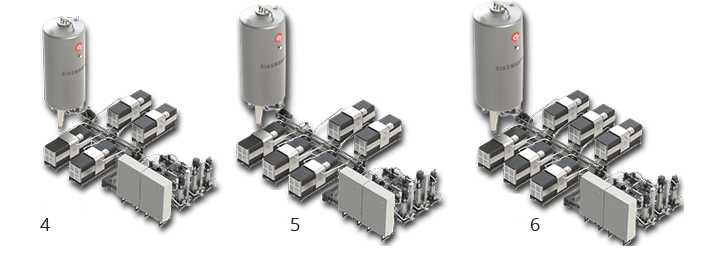

1. EL REACTOR A IMPULSIÓN MAGNÉTICA DE TERCERA GENERACIÓN PULSAR-СT (equipo para la producción de biodiésel)

El reactor PULSAR-СT es un reactor hidrodinámico de cavitación que trabaja a impulsión magnética de alta frecuencia, considerado como equipo de tercera generación, es decir, la ultima palabra en equipos de producción de biodiésel. Se caracteriza por su alto grado de seguridad, diseño moderno, alto nivel de automatización, por la estabilidad de sus resultados con cualquier tipo de aceites, consumo mínimo de energía eléctrica, es decir, todas estas loables cualidades, convierten a los cavitadores PULSAR-СT en los lideres entre los equipos de alta tecnología de producción de combustibles biodiésel. Los reactores de cavitación PULSAR-СT son la base de los módulos automáticos BIOTRON-СT creados para la producción de combustibles biodiésel.

PULSAR -CT 715

PULSAR -CT 730

Caracteristicas tecnicas

|

PULSAR-CT 805

|

PULSAR-CT 715

|

PULSAR-CT 730

|

|

| La productividad (nominal), l/h |

150

|

500

|

500

|

| La capacidad de potencia, kW |

4.5

|

15

|

30

|

| La masa, kg |

79

|

235

|

405

|

| El régimen de trabajo |

continuo

|

continuo

|

continuo

|

| La efectividad del tratamiento, kW•h/ll |

0,03

|

0,028

|

0,028

|

| La regulación de la productividad |

tiene

|

tiene

|

tiene

|

| Las dimensiones (L x W x H), mm |

800х400х420

|

1050х450х550

|

1490х560х675

|

| Los certificados de seguridad contra explosiones |

ATEX

|

ATEX

|

ATEX

|

2. SISTEMA ELECTRÓNICO PPS-СT 1200 DE DOSIFICACIÓN PRELIMINAR Y TRATAMIENTO DE MATERIAS PRIMAS

PPS-СT 1200

CARACTERISTICAS TECNICAS

|

PPS-CT 1200

|

|

| La productividad máxima, l/h |

1200

|

| El numero de componentes a emplear |

3

|

| El consumo de energía, kW |

2

|

| Los certificados de seguridad contra explosiones |

ATEX

|

| El grado de automatización |

completamente automático

|

Los sistemas modernos de dosificación empleados por otras empresas no garantizan una dosificación estable de la materia prima ante el cambio de las cualidades particulares de la misma (osea su temperatura, la altura de los líquidos en los contenedores de materia prima y productos inacabados, la viscosidad del aceite, etc.). El sistema creado por nuestra empresa, no tiene esos defectos, por el contrario, cuenta con una alta exactitud de dosificación (-0.1%). Ademas, el sistema tiene un dispositivo para realizar un mezclado preliminar, también es posible la regulación del flujo y la presión a la salida del sistema, así como también tiene la posibilidad de regular la dosificación de la materia prima.

En el equipo se emplea el software y los componentes electrónicos de alta seguridad de la compañia «FANUC». El PPS-СT 1200 cuenta con una función de seguimiento de la seguridad del proceso de producción del biodiésel. El procesador realiza un seguimiento de control continuo de las cantidades de la materia prima, la velocidad de abastecimiento, la intensidad de mezclado, viabilidad o limpieza de los tubos, hermeticidad de las válvulas, etc. En caso de suceder alguna emergencia, el procesador detiene todo el sistema, emite al operador una señal audible e informa visualizando en la pantalla el código del error, con una descripción detallada y sus posibles causas. Así por ejemplo, si en el contenedor de materias primas se termina el aceite, entonces en el monitor aparecerá la siguiente indicación:

Entonces, el operador tendrá que decidir, cuál de los motivos indicados, es en realidad la verdadera causa de la detención del sistema y arreglarlo. El sistema también permite al operador realizar reacciones de comprobación, es decir, puede realizar tratamientos de prueba con pequeñas cantidades (hasta 10 litros) de materias primas. Esto puede ser muy practico sobre todo en los casos de cambios de tipos de aceite o grasas animales.

3. EL SISTEMA ELECTRÓNICO DE SEGUIMIENTO DE LOS PROCESOS DE LLENADO, SEPARADO Y VERTIDO DEL PRODUCTO ACABADO

Con el fin de eliminar el factor humano en lo que respecta a la exactitud de producción del biodiésel (para que no sea al ojo), nuestros módulos automáticos cuentan con un sistema de seguimiento del proceso de separación. Un sistema de ultra sensores está constantemente controlando el estado de la glicerina y del biodiésel en el contenedor del separador. Los sensores transmiten los datos recibidos al ordenador, que es el que se encarga de decidir sobre el grado de tratamiento que ha recibido la materia prima, así como se encarga de controlar también la separación de la glicerina y el biodiésel para luego enviarlos del separador a los contenedores de productos acabados. Todo este proceso sucede en un régimen de producción continuo.

En caso de que suceda cualquier emergencia, por ejemplo, si el proceso de separación, por motivo alguno deje de efectuarse o sea haga lento, entonces el ordenador inmediatamente detendrá todo el sistema y enviara una señal al operador para que este analice la situación y tome las medidas correspondientes para resolver la situación planteada.

Para recibir mas información sobre el sistema de seguimiento del proceso de separación, vea por favor la siguiente presentación animada.

UN SOFTWARE CON UN INTERFACE MUY FÁCIL DE USAR, QUE NO EXIGE AL OPERADOR CONOCIMIENTOS ESPECIALES DE COMPUTACIÓN

Todos los procesos que suceden en el módulo automático se controlan en un microprocesador. El interface que hemos creado para nuestro programa es muy sencillo y claro. El control se realiza con tan solo pulsar el ratón de la computadora. Estando en el régimen de ajuste o reparación, el operador tiene la posibilidad de corregir cualquier mecanismo del módulo por separado, así como también puede regular la perceptibilidad de los sensores, etc. Estando en régimen automático, solo es suficiente con apretar el botón «START» para activar todo el proceso pues el resto lo hace el BIOTRON-СT muy independientemente. Una sola computadora es capaz de prestar servicio hasta a cinco módulos automáticos BIOTRON-СT a un mismo tiempo.

Tanto el Software como todos los componentes electrónicos, han sido montados en nuestra empresa usando los componentes desarrollados por la compañia japonesa «FANUC», quien es reconocida como uno de los lideres mundiales en este campo.

NUESTRA GAMA DE PRODUCTOS

>

|

Automatic equipment

|

Semi-automatic equipment

|

|||

|

BIOTRON-CT 500

|

BIOTRON-CT 1000

|

BIOTRON-CT 500-S

|

BIOTRON-CT 1000-S

|

|

| La productividad (nominal), en litros/hora |

500

|

1000

|

500

|

1000

|

| El consumo de energía, kW |

16

|

32

|

16

|

32

|

| Las dimensiones (L x W x H), mm |

2200х1400х2300

|

2900х1400х2300

|

1400х1400х1350

|

2100х1400х1350

|

| La masa, kg |

700

|

1100

|

375

|

650

|

Suponiendo que se desee crear un complejo de alta productividad, cabe informar que la cantidad de módulos automáticos, que puedan utilizarse unidos en este complejo, es prácticamente enorme, ilimitada, lo cual permite crear complejos de alta tecnología con productividad regulada de producción de biodiésel. Este tipo de complejos formados por una serie de módulos puede ser operado por un solo operador.