Teniendo en cuenta el gran interés demostrado en las instalaciones automáticas de pequeña productividad, dada su asequibilidad y economía, nuestra compañía ha empezado la producción de un modelo mejorado para uso profesional, el equipo Biodiesel-MINI Pro.

Biodiésel-MINI Pro

Un nuevo diseño. Un nuevo Software. Mejoras en la exactitud, productividad y seguridad. Todos los mecanismos cuentan con certificación europea a prueba de explosiones ATEX.

Los equipos Biodiésel-MINI Pro están orientados hacia un amplio grupo de usuarios, como podrían ser las pequeñas empresas, municipios, granjas e incluso para su uso en el hogar. Para el empleo de los equipos Biodiésel-MINI Pro no se necesitan altas cualidades o habilidades especiales. Los Sistemas Biodiésel-MINI Pro se diferencian por su sencillo uso y por su alta seguridad de operación. Estos equipos pueden producir hasta 100 litros de biodiesel por hora (más de 2 metros cúbicos por día).

La base de este sistema innovador es el reactor de pulsación magnética cavitativa PULSAR-CT 805, el cual permite llevar a cabo una reacción de transesterificación a un nivel fundamentalmente nuevo. El procesamiento cavitativo de alta frecuencia por pulsación magnética en el reactor ocurre a nivel molecular. Todos los componentes se exponen a una pulsación cavitativa guiada por magnetos.

Las ventajas principales:

- Exige requisitos mínimos de calidad de los ácidos grasos de la materia prima inicial. Los reactores de cavitación de pulsación magnética de alta frecuencia operan con éxito y de manera constante con los aceites desechados de restaurantes y panaderías, con grasas vacunas, porcinas o avícolas, así como con la combinación de las mismas. Además, ni se requieren cambios en el equipo cuando se varía el tipo de la materia prima.

- Exige una cantidad mínima de alcohol y catalizador. No hay necesidad de la recuperación del alcohol. En las tecnologías de cavitación, la cantidad de alcohol utilizada en la reacción, corresponde exactamente a la composición estequiométrica, es decir, al volumen mínimo. De esta manera, el tiempo de obtención del biodiésel terminado se reduce varias veces.

- La velocidad y la calidad de la reacción de transesterificación gracias el método de cavitación, aumenta varias veces.

- En las tecnologías tradicionales de producción de biodiésel, no es posible producir inmediatamente un biodiésel con la calidad requerida. El biodiésel debe limpiarse de las impurezas enjuagándolo con agua (o usando sorbentes) y luego es necesario eliminar el agua del biodiesel (o deshechar los sorbentes). Además, es necesario recuperar el metanol. Estas operaciones requieren de equipo adicional, lo que aumenta significativamente los costos de energía y el tiempo para la producción de biodiésel, que se ve afectada significativamente por el aumento de su precio de costo.

La tecnología de cavitación para la producción de biodiésel está desprovista de todas estas deficiencias. El biodiésel se obtiene inmediatamente y de muy alta calidad.

La calidad, fiabilidad y seguridad de nuestros equipos están garantizados por el uso en ellas de piezas y mecanismos a prueba de explosiones de los principales fabricantes del mundo, como: Schneider Electric, Kobold, Tapflo y otros.

Los equipos Biodiesel-MINI Pro pueden trabajar en dos regímenes:

El régimen de One-cycle. Al presionar el operador el botón de Comenzar (Start). La dosificación, mezcla y procesamiento de las materias primas se realiza de forma automática. Cuando finaliza el procesamiento, la mezcla tratada se bombea automáticamente al tanque de separación y luego el controlador detiene a la unidad. El ciclo de producción ha finalizado. Para empezar un nuevo ciclo, el operador debe de presionar nuevamente el botón de Comenzar (Start) y así sucesivamente. En un ciclo, el equipo procesa 40 kilogramos de aceite o grasa y las cantidades correspondientes de alcohol y catalizador.

El régimen de Multy-cycle. En este modo se requiere del uso de un tanque de separación de mayor envergadura, que será igual al número de ciclos multiplicado por 60 litros (osea el volumen del tanque de separación con el ciclo del mismo). El operador puede programar a su parecer el número requerido de ciclos: de 2 a 50. Después de presionar en el panel de control el botón Comenzar (Start), la unidad empezará a funcionar similarmente al régimen de One-cycle, pero después de la finalizar este primer régimen de One-cycle, el controlador no tendrá la necesidad de detener el equipo pues automáticamente comenzará otro nuevo ciclo y así sucesivamente, hasta el termino de todos los ciclos programados antes de empezar.

En este régimen, el Biodiesel-MINI Pro puede funcionar de forma continua durante las 24 horas del día, con una productividad de aproximadamente 800 litros por turno (de 8 horas).

La precipitación del glicerol. Dependiendo de las propiedades del aceite abastecido, el proceso de división (separación) dura hasta 60 minutos. Al final de la separación se obtienen dos productos: el principal es el biodiésel y el secundario es el glicerol, el cual se precipita. Después de completar el proceso de división (separación), los productos terminados se deben de enviar a sus tanques de almacenamiento respectivos y de esta manera el recipiente de separación quedará listo para recibir una nueva porción de la mezcla a tratar.

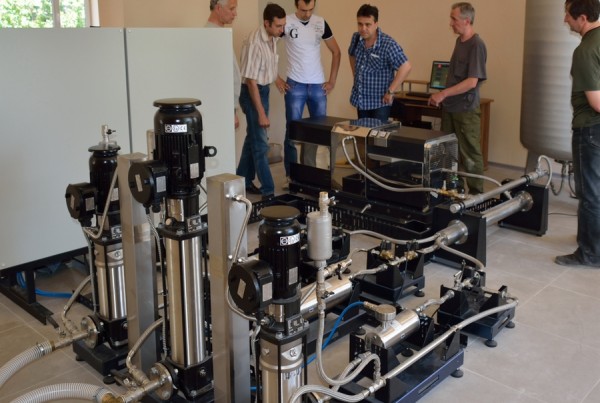

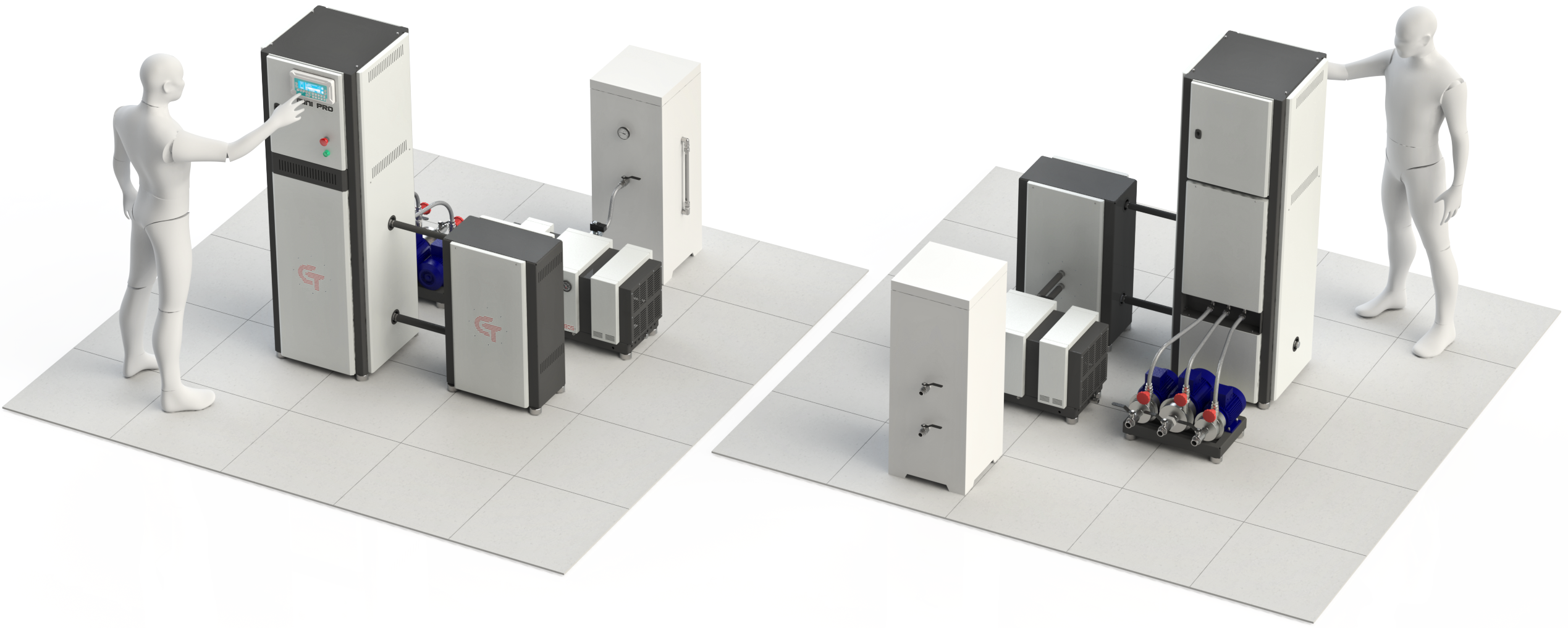

Configuración:

- El armario de control con controlador de peso y relé inteligente

- El sistema de dosificación automático

- La estación de bombeo

- El sistema de circulación

- El reactor de cavitación PULSAR-CT 805

- El recipiente de separación

Las Características técnicas

| La productividad (máxima), en litros por turno (de 8 horas) |

800 / 24000

|

| La potencia instalada, kWt |

7

|

| El peso, kg. |

290

|

| Las dimensiones generales (L x W x H), mm. |

1850×1570×1650

|

| El régimen de trabajo |

continuo

|

| La eficiencia de procesamiento, kWt/litro (máxima) |

0.03

|

| El régimen automático |

Si tiene

|

Si Ud. necesita un rendimiento más alto aún y una automatización más completa, échele un vistazo BIOTRON-CT 150