Los ingenieros de nuestra compañia, teniendo en cuenta la gran demanda de pedidos de nuestros clientes, han desarrollado la construcción de un mini sistema para la producción de combustible biodiesel de alta calidad, que hemos llamado Biodiesel-MINI. El sistema Biodiesel-MINI está orientado a un amplio grupo de consumidores, tales como pequeñas emprezas, municipios, fermas y hasta incluso para uso doméstico. Para el empleo de los sistemas Biodiesel-MINI no es necesario tener alguna experiencia específica o calificación especial. Los sistemas Biodiesel-MINI se caracterizan por su sencillo modo de empleo y su alta seguridad de explotación. Estos sistemas están capacitados para producir desde 50 hasta 80 litros de biodiesel por hora, dependiendo de la composición del sistema, es decir, si cuenta con una dosificación manual o semiautomática. La base principal de éste sistema innovativo es el reactor de cavitación modulado por impulsos magneticos PULSAR-CT 805, el cual permite llevar a cabo una reacción de transesterificación a un fundamentalmente nuevo nivel. El tratamiento de cavitación magnetica modulada de alta frecuencia que se realiza en el reactor ocurre a nivel molecular. Todos los componentes de la materia prima a tratar sufren la accion de los impulsos magneticos cavitatorios dirigidos. Las ventajas principales: No hay exigencias para con la calidad de los ácidos grasos iniciales. Los reactores de cavitación magnetica modulada de alta frecuencia trabajan con mucha efectividad y estabilidad con los residuos de aceite ya usado de los restaurantes y panaderías, con las grasas de vacunos, porcinos y gallinaceas, así como con sus derivados. En este caso, no existe la necesidad de realizar cambio algúno en el equipo ante un cambio del tipo de materia prima. Trabaja con una cantidad mínima de alcohol y catalizador. Sin recuperación del alcohol. En las tecnologías de cavitación, la cantidad de uso de alcohol en la reacción, corresponde exactamente a la composición estequiométrica, es decir, a un volumen mínimo. Por tanto, el tiempo necesario para la producción de biodiesel se reduce varias veces. Con las tecnologias tradicionales no es posible obtener un biodiesel de buena calidad inmediatamente. Por eso, primero hay que lavarlo o emplear sorbentes para eliminar todas las impurezas. Con el metodo de cavitación se obtiene un biodiesel que no exige ningún lavado ni secado extra del producto final, por consiguiente ya no hay la necesidad de recuperar el agua empleada o sorbente.

Biodiesel-MINI

PULSAR-CT 805

Las características técnicas

|

PULSAR-СT 805

|

|

| La productividad, en litros por hora |

150

|

| La potencia, en kW |

4.4

|

| Elpeso, en Kg. |

79

|

| El régimen de trabajo |

Continuado

|

| La efectividad de tratamiento, en kW*hora/litros de biodiesel |

0.03

|

| El ajuste del flujo |

Es posible

|

| Las medidas generales (L x A x H), m.m. |

800х400х420

|

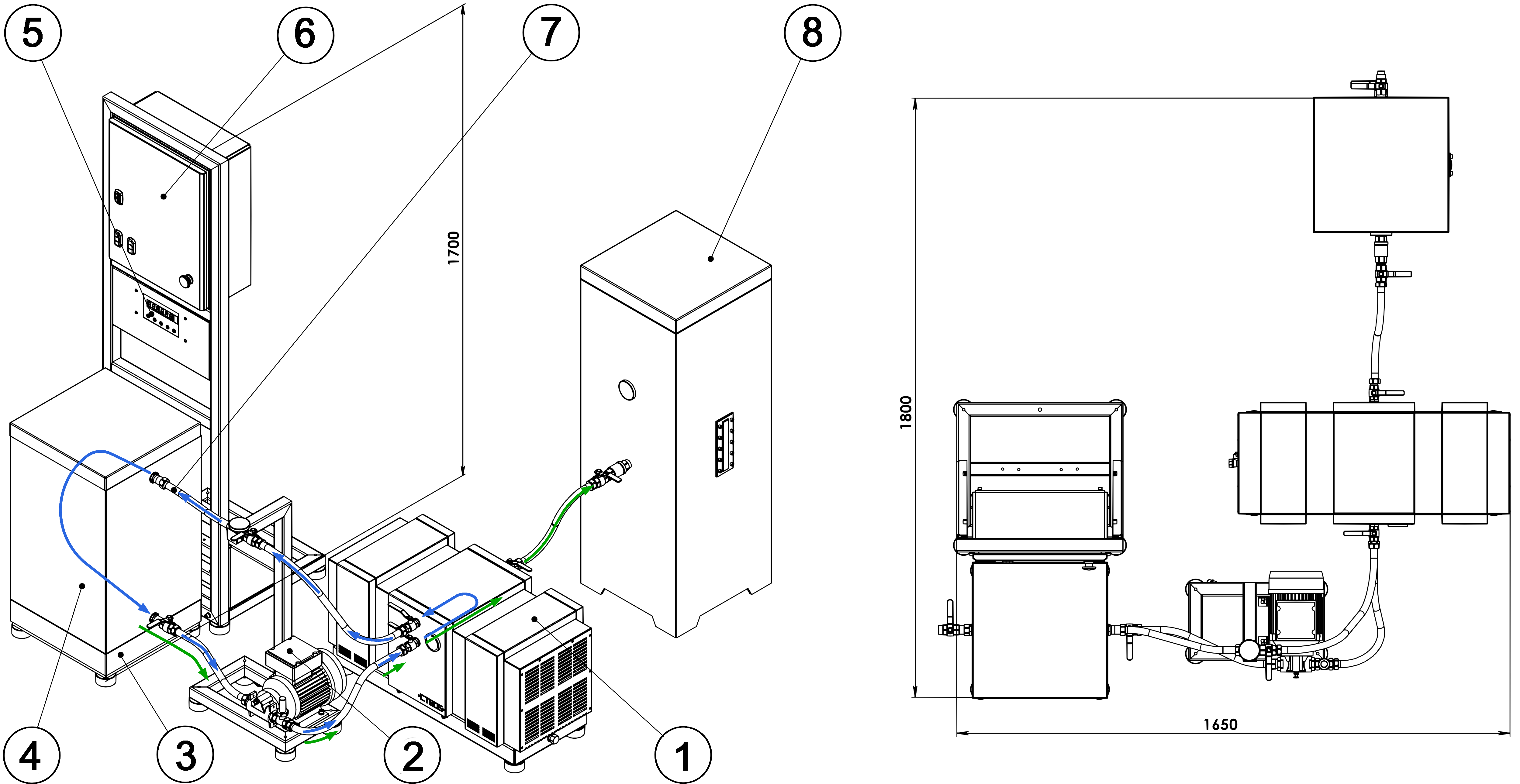

LA INSTALACIÓN DEL BIODIESEL-MINI

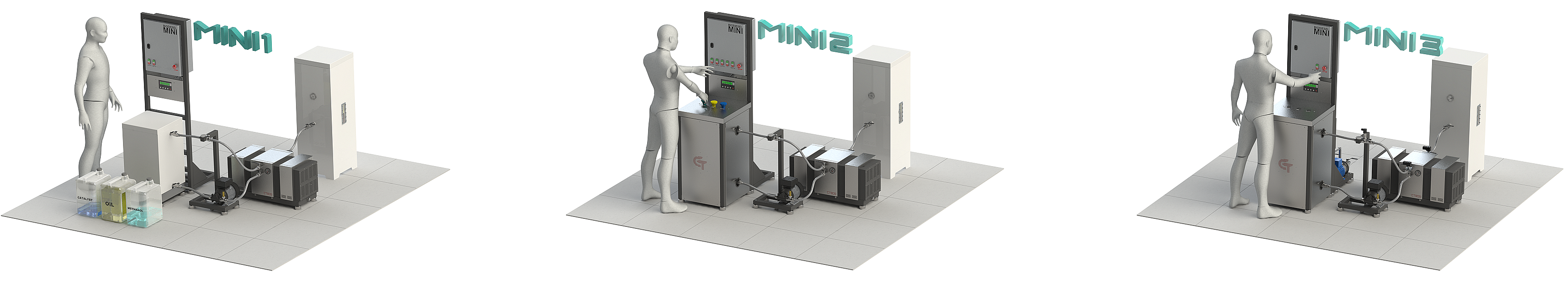

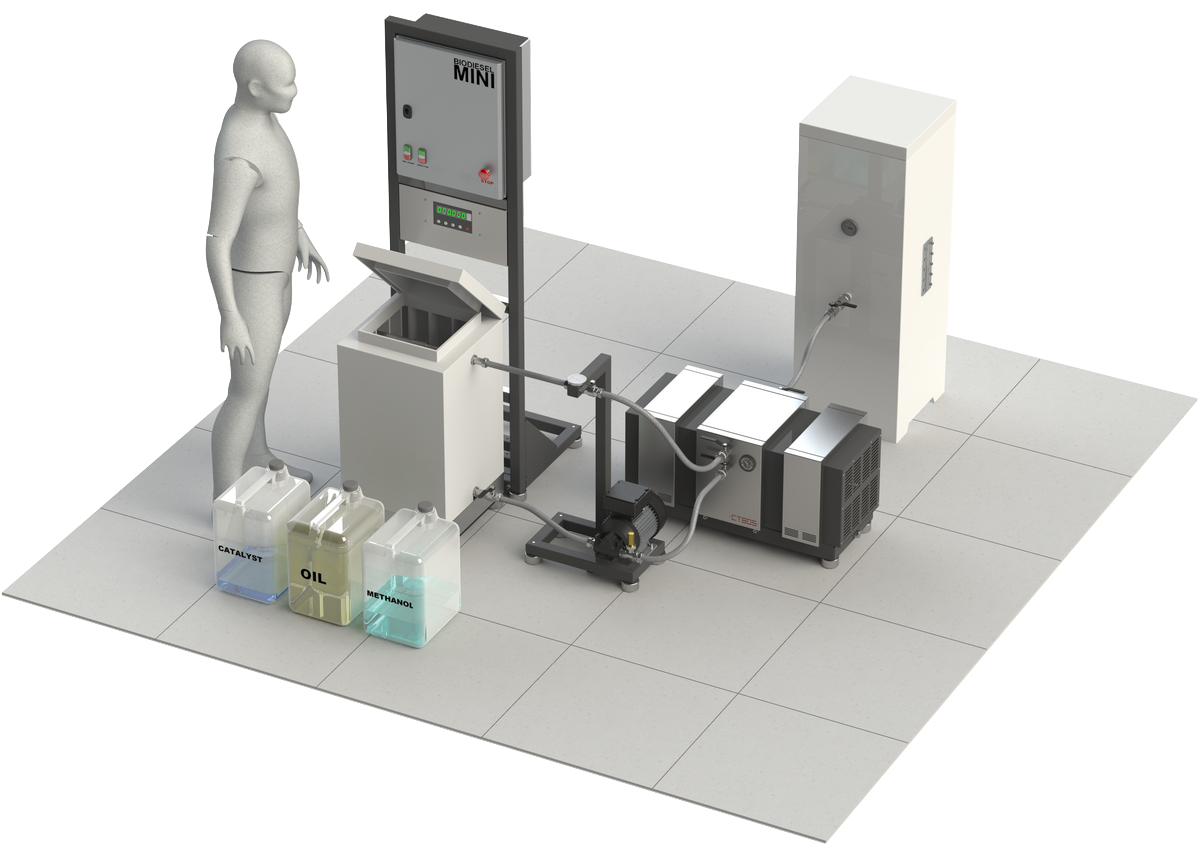

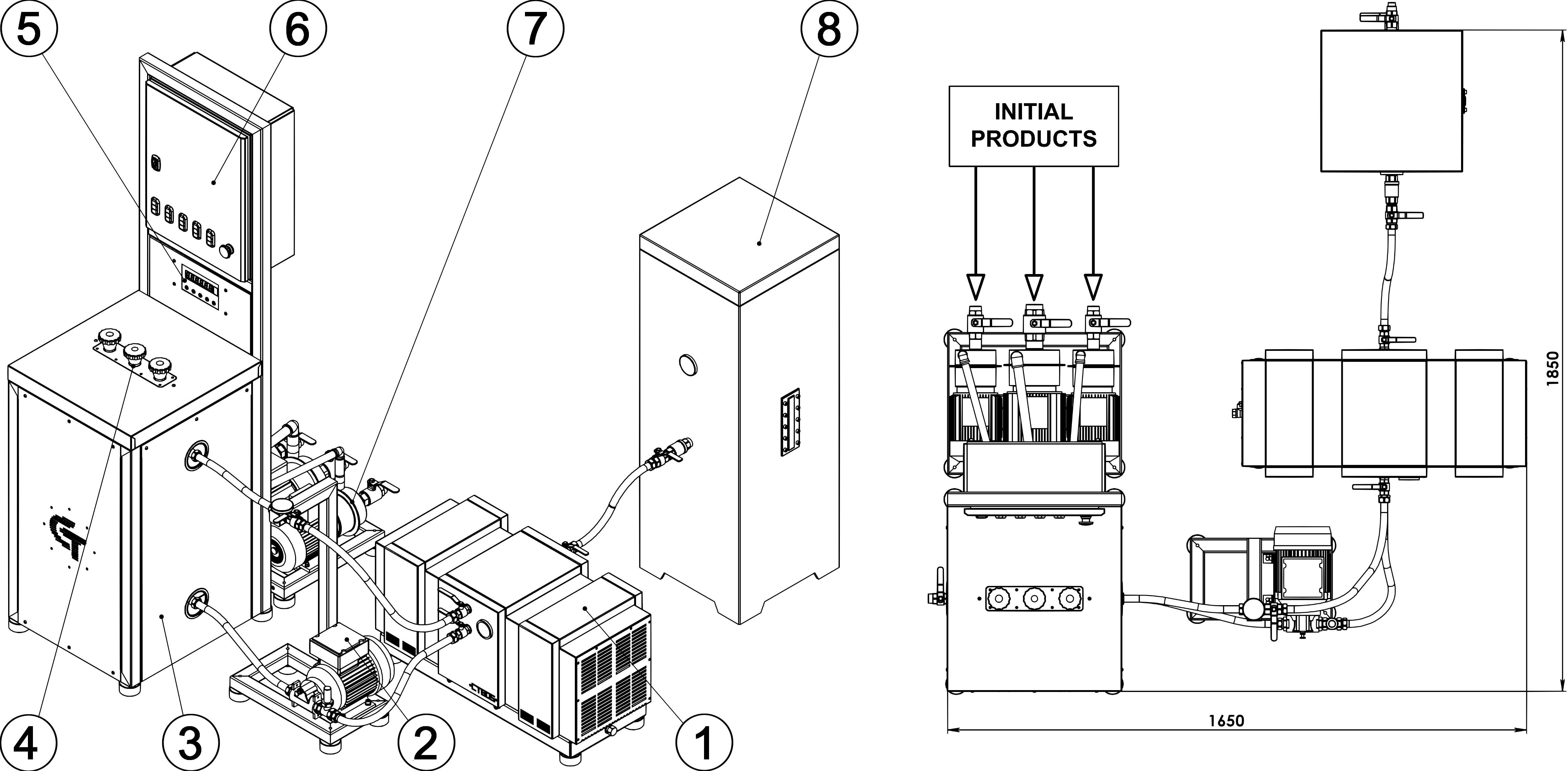

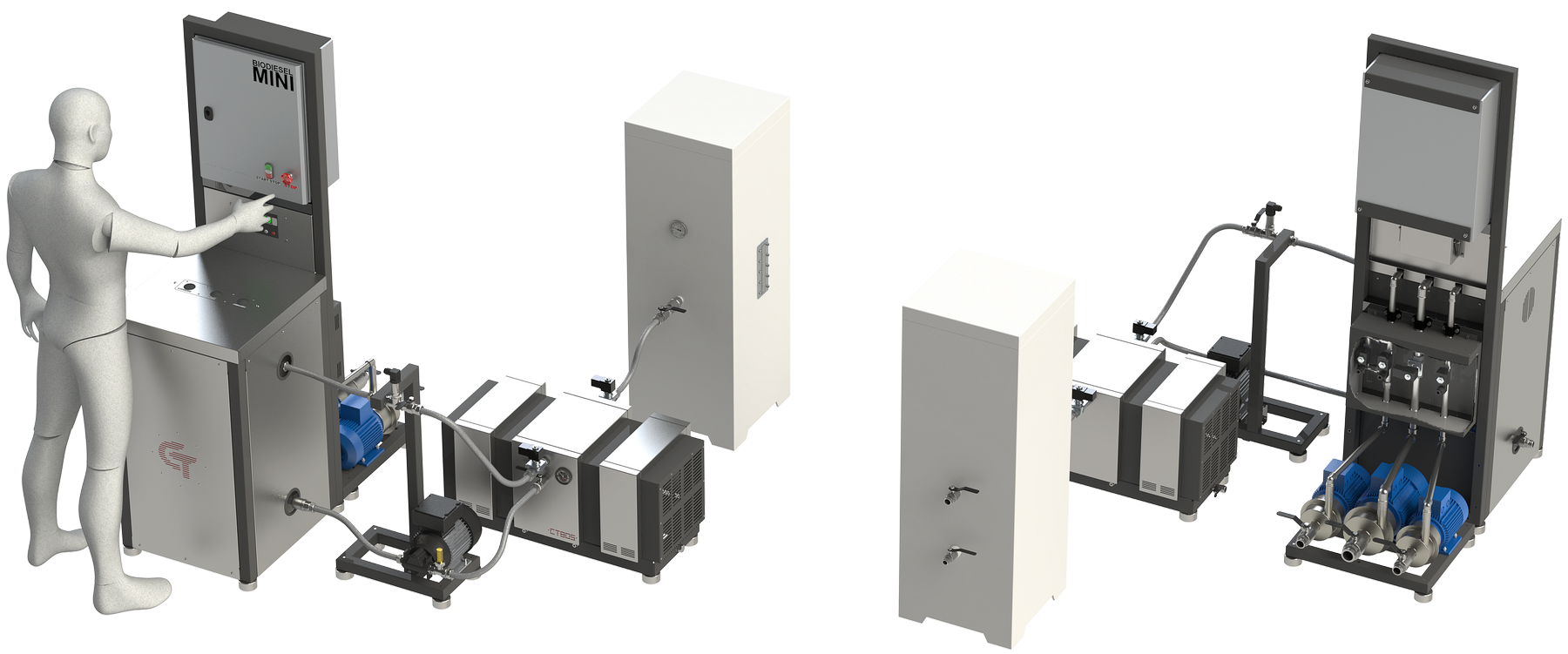

El Biodiesel-MINI 1

Los componentes del equipo:

- El Reactor de cavitación PULSAR-CT 805

- La Bomba de trasiego en su bastidor especial

- La Báscula electrónica

- El Contenedor de polipropileno, reforzado, de 80 l.

- El Procesador de peso electrónico, con indicador tipo LCD

- El Armario de distribución con un panel de control en su estante

- Las Tuberias de conección, argollas de ajuste, mangas

- El Recipiente separador (no está incluido en el equipamiento básico) de polipropileno, de 95 l.

Operating procedure:

El operador rellena el contenedor 4 de forma manual con los componentes iniciales (oséa el aceite o grasa animal derretida, el alcohol y el catalizador) en las proporciones antes calculadas respectivamente. El Peso de los componentes el operador lo controla en la pantalla digital 5. Luego que todos los productos han sido rellenados en el contenedor, el operador debe de proceder a encender la bomba de transporte2. En el transcurso de 1-2 minutos la bomba 2 enviará la mezcla desde la parte inferior del contenedor 4 a la parte superior del mismo, de esta manera, la mezcla de los productos iniciales se combinaran hasta lograr su total uniformidad (el movimiento del líquido se indica mediante flechas azules) (tambien se ve que la mezcla circula a travez del reactor). Acontinuación el operador debe de encender el reactor de cavitación 1, sin embargo durante ésta acción la bomba 2 debe de continuar su trabajo. Así es como comienza el tratamiento cavitatorio de la mezcla. Al alcanzar la mezcla una temperatura de 60-65°С el operador debe de cerrar la salida circulatoria de la mezcla que va del reactor 1 hacia el contenedor 4 y al mismo tiempo debe de abrir la llave para el transito de la mezcla del reactor 1 al separador 8 (el movimiento del líquido está indicado con flechas verdes). Al terminar el bombeo de todo el líquido del contenedor 4 al separador 8 (o cualquier otro recipiente de recibo), el operador debe de proceder a apagar el reactor 1 y la bomba 2. Entonces el ciclo de tratamiento se considerará finalizado. Para la separación (exfoliación) del biodiesel y la glicerina es necesario esperar entre 30-60 minutos, dependiendo de las propiedades de la materia prima. Al concretarse la separación completa del biodiesel y la glicerina, ambos productos deben de ser evacuados a sus recipientes de almacenado respectivamente, entonces el separador se considerará apto para recibir nuevamente la siguiente porción de mezcla a tratar. Por consiguiente, todo el ciclo de producción de biodiesel puede empezar de nuevo. Para la producción de una cantidad grande de biodiesel el operador de bede emplear masse para dores, llenando los uno tras otro, o emplear un separador grande, que permita tratar un volumen mayor con ayuda de varios ciclos continuados de tratamiento. De esta manera es posible a horrar el tiempo de espera necesario para la separación de la mezcla tratada, elevando así la productividad general del equipo. Empleando el equipo Biodiesel-MINI 1 en este régimen, el operador puede producir hasta 400 litros de biodiesel por turno (8 horas).

Las características técnicas

| La Productividad (media), en litros por hora |

50-70

|

| La Potencia, en kW |

6.5

|

| El Peso, en kg. |

180

|

| Las medidas de volumen (L x A x H), en m.m. |

1800×1650×1700

|

| Las condiciones de explotación, |

24/7

|

| La efectividad de tratamiento, kW*h/litro de biodiesel |

0.03

|

| El ajuste del flujo |

Es posible

|

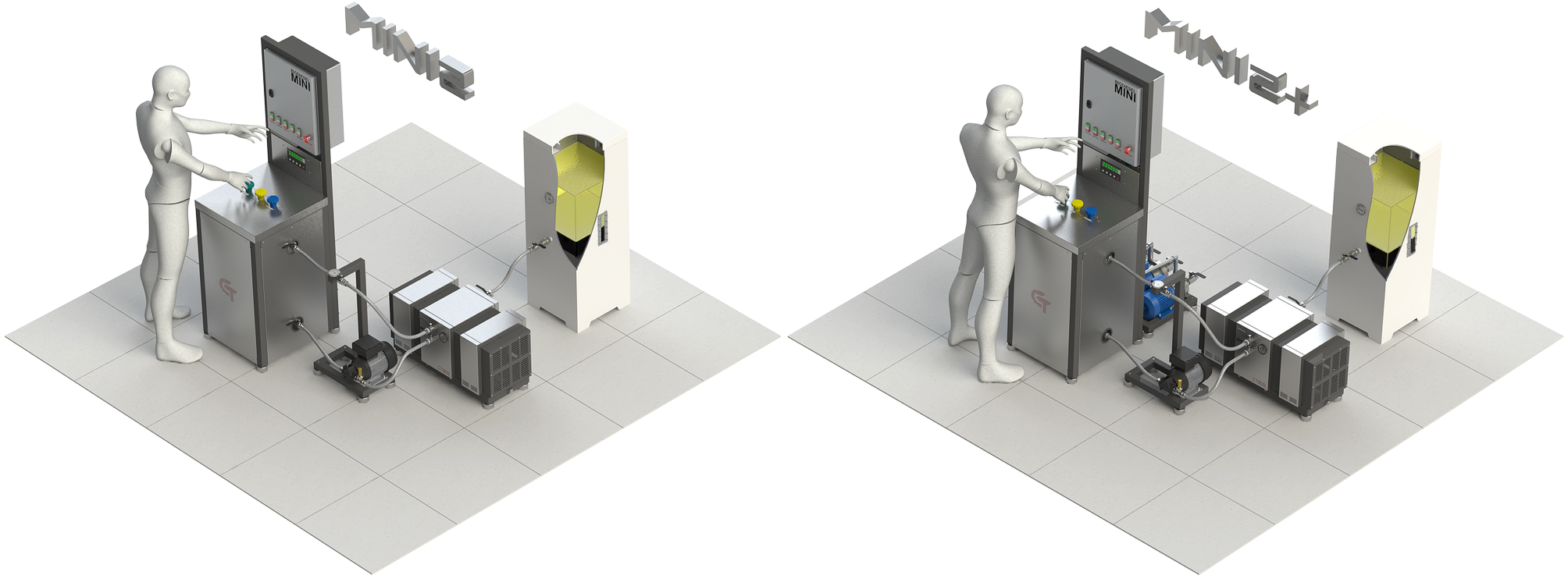

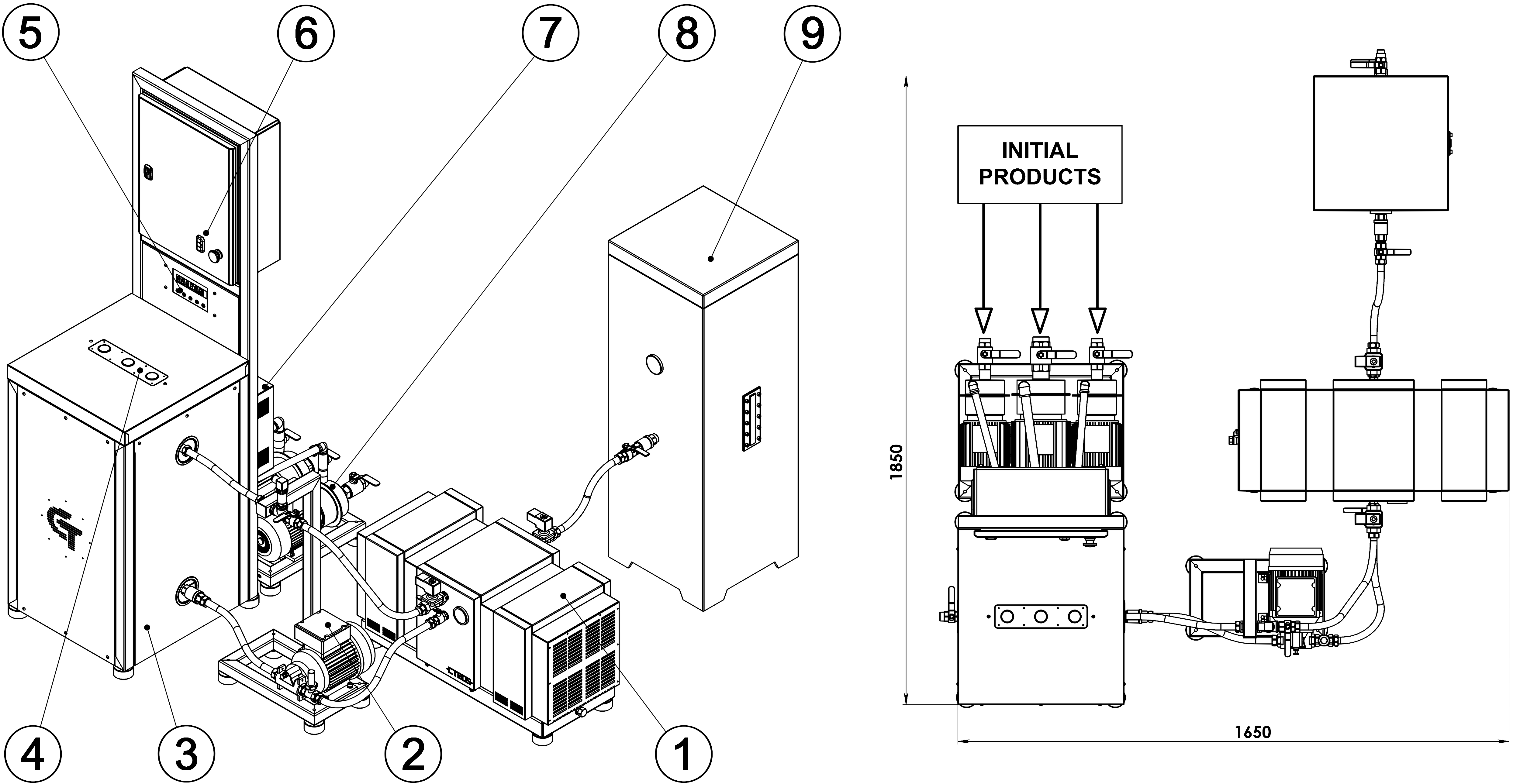

Biodiesel–MINI2 and MINI2+

Los equipos Biodiesel-MINI 2 y MINI 2+ son variantes modernizadas del equipo Biodiesel-MINI 1 que cuentan con sistemas mecanicos de llenado y dosificación de los productos iniciales. A diferencia del Biodiesel-MINI 1 todos los productos se abastecen en el contenedor de dosificación con la ayuda de bombas. El operador regula la velocidad de abastecimiento y el peso de los componentes iniciales con ayuda de válvulas especiales de regulación hubicadas en el panel de control 4. Durante el montaje del Biodiesel-MINI 2 el cliente, por iniciativa propia, debe de instalar sus propias bombas de abastecimiento, así como tambien debe de realizar las conecciones correspondientes de las mismas con el armario de distribución y control 6. El Biodiesel-MINI 2+ al contrario de su predecesor está equipado con tres bombas (7), que ya están conectadas al armario de distribución y control 6.

Los componentes del equipo:

- El Reactor de cavitación PULSAR-CT 805

- La bomba de trasiego en su bastidor especial

- El sistema de dosificación: labáscula electrónica; el recipiente de polipropileno reforzado, de 80 l.; el revestimiento; las tuberias de conección

- El Panel de válvulas de control

- El Procesador de peso electrónico, con indicador tipo LCD

- El Armario de distribución con un panel de control en su estante

- El grupo de bombas de abastecimiento en su bastidor(solo para el Biodiesel-MINI 2+): la bomba para el aceite; la bomba para el alcohol; la bomba para el catalizador

- El Recipiente separador (no está incluido en el equipamiento básico) de polipropileno, de 95 l.

El modo de funcionamiento:

El operador enciende la bomba de aceite en el tablero de control 6. Con ayuda de la vávula de regulación de abastecimiento de aceite que se encuentra en el panel 4, el operador establece la velocidad de abastecimiento de aceitey al mismo tiempo controla su peso en el indicador 5. Luego que la cantidad necesaria de aceite halla sido rellenada en el contenedor, el operador procedera a cerrar la válvula de regulacióny a apagar la bomba de abastecimiento de aceite. Estas mismas operaciones, el operador debe de realizar respecto al abastecimiento del alcohol y del catalizador. Al terminar el rellenado de todos los productos en el contenedor 3, el operador debe de proceder a encender la bomba transportadora 2. En el transcurso de 1-2 minutos la bomba 2 enviará la mezcla desde la parte inferior del contenedor 3 a la parte superior del mismo, de esta manera, la mezcla de los productos iniciales se combinaran hasta lograr su total uniformidad. A continuación el operador debe de encender el reactor de cavitación 1, sin embargo durante ésta acción la bomba 2 debe de continuar su trabajo. Así es como comienza el tratamiento cavitatorio de la mezcla (note que la mezcla circula a travez del reactor). Al alcanzar la mezcla una temperatura de 60-65°С el operador debe de parar la circulación de la mezcla cerrando la salida que va del reactor 1 hacia el contenedor 3 y al mismo tiempo debe de abrir la llave para el transito de la mezcla del reactor 1 al separador 8. Al terminar el bombeo de todo el líquido del contenedor 3 al separador 8 (o cualquier otro recipiente de recibo), el operador debe de proceder a apagar el reactor 1 y la bomba 2. Entonces el ciclo de tratamiento se considerará finalizado. Para la separación (exfoliación) del biodiesel y la glicerina es necesario esperar entre 30-60 minutos, dependiendo de las propiedades de la materia prima. Al concretarse la separación completa del biodiesel y la glicerina, ambos productos deben de ser evacuados a sus recipientes de almacenado respectivamente, entonces el separador se considerará apto para recibir nuevamente la siguiente porción de mezcla a tratar. Por consiguiente, todo el ciclo de producción de biodiesel puede empezar de nuevo. Para la producción de una cantidad grande de biodiesel el operador debe de emplear mas separadores, llenandolos uno tras otro, o emplear un separador grande, que permita tratar un volumen mayor con ayuda de varios ciclos continuados de tratamiento. De esta manera es posible ahorrar el tiempo de espera necesario para la separación de la mezcla tratada, elevando así la productividad general del equipo. Empleando el equipo Biodiesel-MINI 2 y Biodiesel-MINI 2+ en este régimen, el operador puede producir hasta 500 litros de biodiesel por turno (de 8 horas).

Las características técnicas

| MINI 2 |

MINI 2+

|

|

| La Productividad, en litros por hora |

70-80

|

70-80

|

| La Potencia, en kW |

6.5

|

8.0

|

| El Peso, en kg. |

195

|

235

|

| Las medidas de volumen (L x A x H), en m.m. |

1850×1650×1700

|

1850×1650×1700

|

| Las condiciones de explotación, |

24/7

|

24/7

|

| La efectividad de tratamiento, kW*h/litro de biodiesel |

0.03

|

0.03

|

| El ajuste del flujo |

Es posible

|

Es posible

|

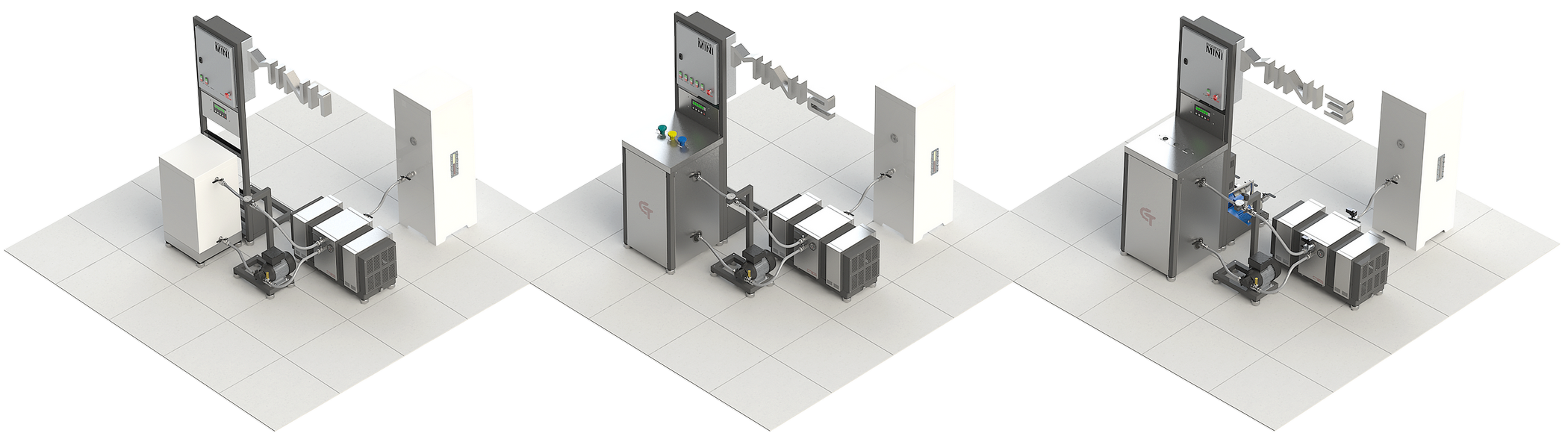

El Biodiesel-MINI 3

Semiautomático

El equipo Biodiesel-MINI 3 es una versión automatizada del equipo Biodiesel-MINI 2+. Es decir que, el abastecimiento de los productos iniciales, la dosificación, el mezclado, el procesamiento y la evacuación de la mezcla ya procesada hacia el contenedor de separacion se realiza de forma automática. De esta manera, se excluye «el factor humano», lo que a su vez permite una mejor exactitud y estabilidad de dosificación de los componentes, echo que conlleva logicamente al crecimiento de la productividad del equipo en comparación con los modelos precedentes

Los componentes del equipo:

- El Reactor de cavitación PULSAR-CT 805.

- La Bomba de trasiego en su bastidor especial.

El sistema de dosificación automática:

- La Báscula electrónica; el contenedor de mezclado (de polipropileno reforzado, de 80 l.); mangas, tuberias

- El Tablero de regulación de válvulas

- El Procesador de peso electrónico, con indicador tipo LCD

- El Armario eléctrico con un panel de control y un controlador de peso

- Un Conjunto de válvulas selenoidales para regular los productos iniciales

- Un Conjunto de bombas de alimentación en su bastidor

- El Recipiente separador de polipropileno, de 95 l. (no está incluido en el equipamiento básico).

El modo de funcionamiento:

El operador debe de apretar el boton START en el tablero de control 6.

La dosificación, el mezcladoy el tratamiento del combinado se realiza de forma automática.

Al finalizar el tratamiento, el liquido tratado se transporta al recipiente separador, luego de lo cual el controlador procedera a apagar el equipo. Entonces el ciclo de tratamiento se considerará finalizado.

Por consiguiente, para empezar un nuevo ciclo de tratamiento el operador debe de apretar otra vez el boton START.

Para la separación (exfoliación) del biodiesel y la glicerina es necesario esperar entre 30-60 minutos, dependiendo de las propiedades de la materia prima.

Al concretarse la separación completa del biodiesel y la glicerina, ambos productos deben de ser evacuados a sus recipientes de almacenado respectivamente, entonces el separador se considerará apto para recibir nuevamente la siguiente porción de mezcla a tratar.

Para la producción de una cantidad grande de biodiesel el operador debe de emplear un separador más grande, que permita tratar un volumen mayor con ayuda de varios ciclos continuados de tratamiento. De esta manera es posible ahorrar el tiempo de espera nacesario para la separación de la mezcla tratada, elevando así la productividad general del equipo.

Empleando el equipo Biodiesel-MINI 3 en este régimen, el operador puede producir hasta 700 litros de biodiesel por turno (8 horas).

Para el rellenado de estos contenedores de recibimiento de mayor volúmen con las mezclas ya tratadas, el equipo Biodiesel-MINI 3 tiene programado un régimen continuo de trabajo, es decir, que luego de terminado un ciclo de tratamiento entonces el sistema procede a continuar el siguiente hasta alcanzar la finalización del último ciclo predeterminado, después de lo cual el sistema se detendrá automáticamente.

Las características técnicas

| La Productividad (media), en litros por hora |

80-100

|

| La Potencia, en kW |

6.5

|

| El Peso, en kg. |

240

|

| Las medidas de volumen (L x A x H), en m.m. |

1850×1650×1700

|

| Las condiciones de explotación, |

twenty-four seven

|

| La efectividad de tratamiento, kW*h/litro de biodiesel |

0.03

|

| El ajuste del flujo |

Es posible

|

| SPECIFICATION | EQUIPAMIENTO | |||

| MINI 1 | MINI 2 | MINI 2+ | MINI 3 | |

| El Reactor de cavitación PULSAR-CT 805 | ■ | ■ | ■ | ■ |

| La bomba de trasiego en su bastidor especial | ■ | ■ | ■ | ■ |

| El Procesador de peso, con indicador tipo LCD | ■ | ■ | ■ | ■ |

| El Contenedor de mezclado de polipropileno, reforzado, de 80 l. | ■ | ■ | ■ | ■ |

| El Armario de distribución con un panel de control en su estante | ■ | ■ | ■ | ■ |

| Tuberías y accesorios | ■ | ■ | ■ | ■ |

| El dispositivo de llenado con panel de regulación de válvulas | − | ■ | ■ | ■ |

| Conjunto de bombas de trasiego en bastidor: la bomba para el aceite; la bomba para el alcohol y la bomba para el catalizador | − | − | ■ | ■ |

| El controlador de peso, el conjunto de vávulas electricas, el sensor electrónico de temperatura | − | − | − | ■ |