-

No tiene reparos con la calidad del aceite empleado

Nuestros reactores de cavitación a impulsión magnética de alta frecuencia no tienen ningún problema para trabajar establemente tanto con aceites crudos, como con aceites refinados, así como con cualquier tipo de grasas animales y sus variedades combinadas con aceites vegetales. Es decir aceite de girasol, de colza, de linaza, de palma, mostaza, etc., que puedan tener prácticamente cualquier índice de oxidación, también se pueden emplear desperdicios residuales de aceites usados en los restaurantes y panaderías, las grasas de ganado vacuno, porcino, avícolas, desperdicios de plantas de procesamiento de animales y aves. Y lo mas interesante es que para esto, Ud. no necesita hacer ningún reajuste en el equipo, en caso de que se cambie el abastecimiento del tipo de aceite o materia prima empleada.

-

La comprobación de la reacción se realiza «en la primera pasada»

Con la tecnología de cavitación a impulsión magnética de alta frecuencia tampoco es necesario realizar comprobaciones secundarias de re-eterificación como en las tecnologías «anticuadas». Su productividad es impresionante, pues solo se necesitan de 8-10 horas para obtener el producto acabado, osea el propio biodiésel.

-

El biodiésel obtenido no tiene necesidad de depurarse con sorbentes y tampoco necesita de algún lavado y secado

Con las tecnologías tradicionales no es posible obtener un biodiésel de buena calidad, así de buenas a primeras. Por esto es necesario lavarlo y secarlo o utilizar sorbentes para eliminar todas sus impurezas. Este proceso exige un equipamiento complementario para el lavado del diesel primario o crudo (en este caso se utilizan normalmente cócteles de agua y alcohol), ademas, se necesita mas equipo para efectuar lo que se llama, el secado al vacío. Con el método de cavitación que usamos para obtener el producto acabado, osea el biodiésel, ya no son indispensables tanto el lavado como el secado. En consecuencia, tampoco existe la necesidad del empleo del agua, alcohol y sorbentes.

-

El empleo de alcohol y catalizadores es mínimo. Desaparece el proceso de recuperación del alcohol

Uno de los problemas mas serios con que cuenta el empleo de las «viejas» tecnologías es la necesidad del empleo elevado del metanol en el reactor y por supuesto, su posterior destilación o recuperación. Esto exige la implementación de mas equipos complementarios y elevación de costes para la energía eléctrica. Con la tecnología de la cavitación las cantidades de alcohol que se emplea en la reacción, son exactamente equivalentes a su estequiometría en la composición, es decir, a su cantidad mínima. Entonces, ya no es imprescindible realizar comprobaciones secundarias de reacción de re-eterificación. Tampoco es necesaria la instalación cara y peligrosa de equipos para el destilado del metanol. Quedan anuladas las perdidas innecesarias de alcohol durante la recuperación, mejora el factor ecológico y desaparece la posibilidad de peligro de posibles explosiones accidentales.

-

El consumo de energía eléctrica es mínimo

Los métodos tradicionales de obtención del biodiésel implican el calentamiento del aceite hasta los 65-70 °С. Esto condiciona a gastos considerables de energía, así como también, la recuperación del metanol sobrante (condición obligatoria para efectuar la reacción en las tecnologías tradicionales), la re-eterificación complementaria y el secado en vacío conllevan a gastos importantes de energía. Con el tratamiento basado en la cavitación todo esto no tiene lugar de ser y como premio, el resultado del consumo energía eléctrica se minimiza, economizando así, unas 5-7 veces mas.

-

La reacción ocurre a una temperatura ambiente

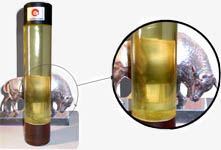

El tratamiento basado en la tecnología de cavitación a impulsión magnética de alta frecuencia, se efectúa a nivel molecular. Todos y cada uno de los componentes de la materia prima empleada son sometidos a los efectos del tratamiento dirigido de cavitación a impulsión magnética de alta frecuencia. Así es como sucede, la desintegración de las moléculas en los ácidos grasos, gracias a las micro explosiones. En consecuencia, esto reduce la viscosidad, incrementa el número de cetanos, mejora las características energéticas del futuro combustible y aumenta significativamente la velocidad y la calidad del proceso de la reacción durante la eterificación. Tal es así, que la reacción ocurre a una temperatura ambiente y ya no es necesario el calentamiento del aceite para esto.

-

La compactibilidad de los módulos

Nuestros módulos automáticos ocupan un área de 5-10 veces menores que los tradicionales complejos con productividad similar.