Las tareas que se resuelven con estos dispositivos son:

- el craqueo previo del petróleo

- la obtención de combustible homogeneizado

- la preparación de emulsiones de agua con gasóleo

- la preparación y esterilización de la taladrina o aceite de corte

El craqueo previo del petróleo

El petróleo es un liquido heterogéneo de alto peso molecular. Sus moléculas, ante una presión atmosférica y temperaturas normales tienen una orientación compuesta. Gracias a esto se obtiene un balance energético favorable entre las moléculas y la influencia de las fuerzas externas. Si se le aplicase al petróleo una presión exterior de varios cientos de atmosferas, entonces sus moléculas se polarizarían para contrarrestar a las fuerzas exteriores aplicadas, pero manteniendo el equilibrio del sistema. Ahora, si se le quitase esta presión repentinamente, entonces las fuerzas interiores, antes dedicadas a resistir la presión aplicada, comenzarían a romper las moléculas en componentes mas diminutos, lo que conllevaría a la disminución de la densidad del líquido.

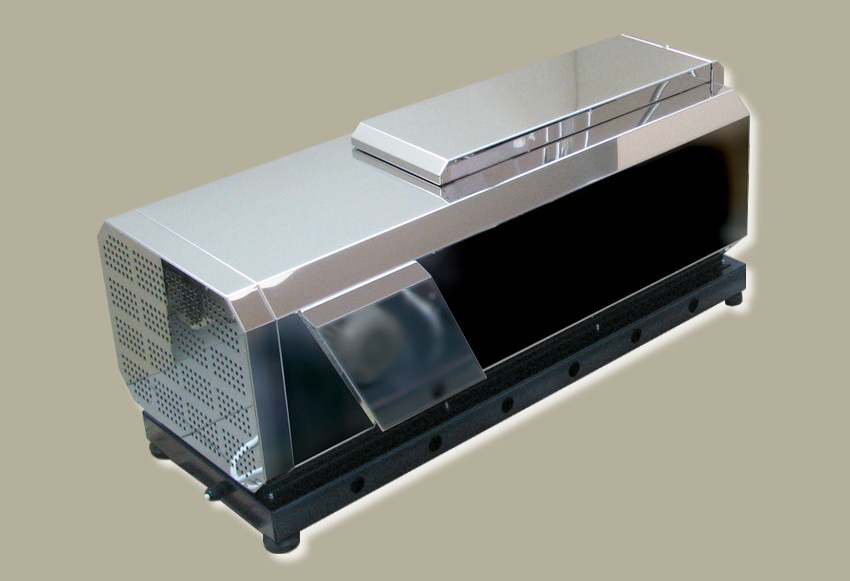

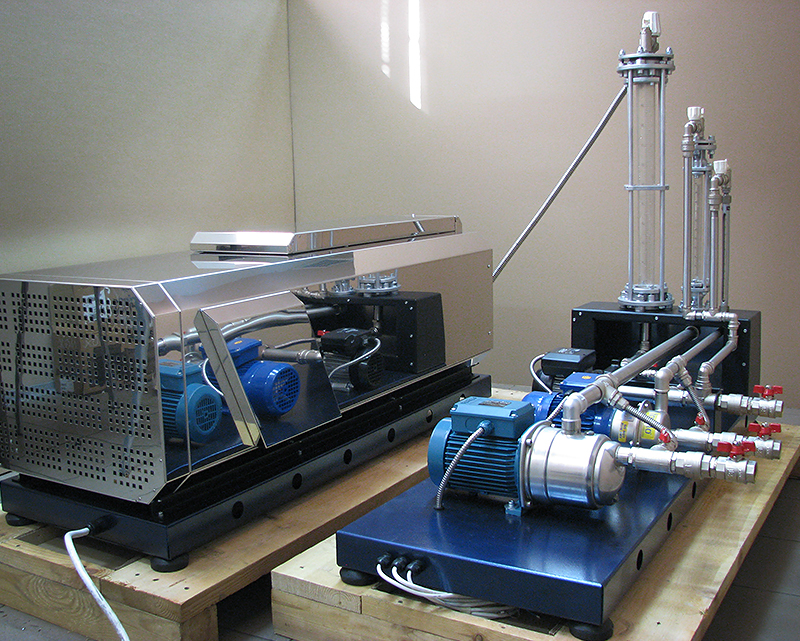

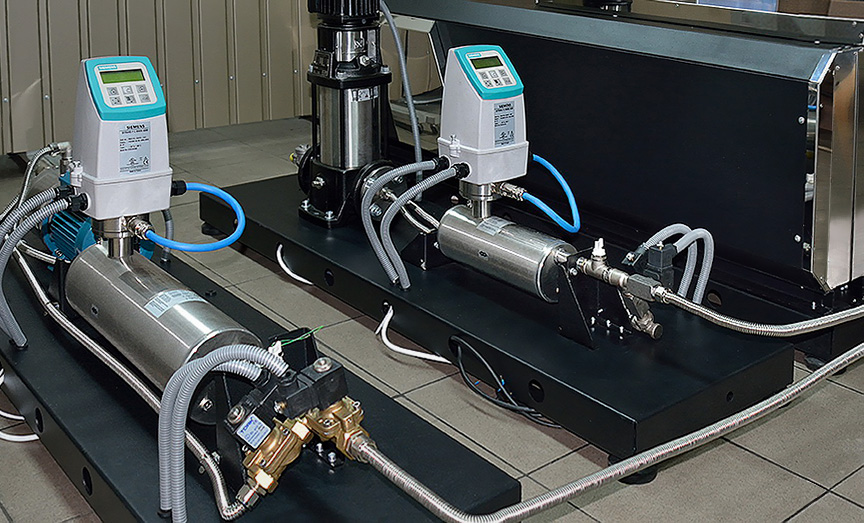

Este es el principio que se ha puesto como base al tratamiento del craqueo preliminar del petróleo y de sus derivados que se lleva a cabo en el cavitador hidrodinámico de alta frecuencia PULSOIL-СT.

Al pasar el flujo de cualquier subproducto del petróleo, a través del PULSOIL-СT, éste entra en la zona de «explosión» cavitativa. La frecuencia de repetición de impulsos esta condicionada por los parámetros geométricos del PULSOIL-СT, los cuales se encuentran en el intervalo desde 500 hasta 25.000 Hz. Absolutamente todo el flujo del petróleo enviado, a través de la zona de cavitación de alta efectividad, recibe el tratamiento requerido.

Al reventar las burbujas obtenidas tras la cavitación, la temperatura se eleva en el transcurso de un tiempo prácticamente ínfimo (menos de 1 µs), hasta alcanzar varios miles de grados Celsius y desarrolla una presión de mas de 1000 atm. Así es como directamente en el flujo sucede el tratamiento del petróleo, como se indica arriba. Dada la alta estabilidad de las frecuencias de trabajo, se alcanza también una alta homogeneidad del producto acabado y se eleva la producción de subproductos claros en un 3-5%.

Es necesario indicar que esta tecnología no permite deshidratar al petróleo crudo, el cual contiene hasta un 20% de agua. Por el contrario, al aplicarle este tratamiento cavitativo de alta frecuencia sucede un conjunto de reacciones químicas que conllevan a la formación de alcoholes, éteres simples y compuestos, aumentan las cualidades energéticas del combustible y disminuye mucho su precio de costo.

La homogeneización del combustible

Los combustibles simples, aparte de carbonatos también contienen moléculas de agua, parafina, de azufre e impurezas mecánicas. Gran cantidad de las moléculas de los combustibles tienen formas de polímeros (uniones). Al encendérsele fuego a este tipo de mezcla, el proceso de combustión comenzara en la parte mas activa de cada conjunto de cadenas de polímeros «adheridos» entre sí. Sin embargo el proceso de combustión se frenara al tener contacto con las moléculas poliméricas que contienen agua, así también la combustión de las parafinas y el azufre sera incompleta, lo que a su vez retrazara la combustión de residuos tóxicos y en general dará el resultado de una combustión total incompleta.

El tratamiento a cavitación del combustible realizado en el PULSOIL-СT nos trae una serie de resultados positivos que influyen en su valor calorífico o termal y en la calidad de su combustión. Las cadenas moleculares poliméricas del combustible orgánico se dividen y forman una gran cantidad de partes activas en las moléculas, quienes luego tienen un proceso de oxidación uniforme y bastante mas rápido. Al reventar las uniones moleculares gracias a la cavitación, también sucede un tremendo rompimiento de las conexiones entre moléculas que da pie a la formación de radicales libres, los cuales son mas propensos a la combustión que las mismas moléculas, que de por si son cerradas. Las cadenas poliméricas de moléculas del agua también se destruyen y por tanto el agua pasa a un estado de dispersión muy fino, formando a su vez los radicales libres H y OH, quienes toman parte en el proceso de combustión con una actividad altamente significativa y forman conglomerados inestables de fácil oxidación con radicales libres en el nuevo combustible orgánico. El azufre y la parafina en el proceso de destrucción a cavitación forman una sustancia activa superficial (tensioactivos), que como si fuesen contenedores rodean y encapsulan a las micropartículas de la emulsión e impiden su inminente aglomerado.

Resultado del trabajo del dispositivo:

- disminuye el gasto de combustible hasta un 20%

- aumenta la potencia del motor hasta en 5 HP mas

- disminuye la emisión de CO y CH en un 40-50%

La preparación de emulsiones de agua y gasóleo

Luego del tratamiento de cavitación que se le puede dar al gasóleo este se convierte en una suspensión homogénea, en la cual están completamente mezcladas las fracciones ligeras y pesadas que se encuentran en ella, mas el agua y partículas solidas. Esto mejora el trabajo de los quemadores de atomización, porque el inyector se carboniza menos, la llama se mantiene uniforme y no pulsa, así como disminuye ademas la cantidad de hollín. El quemador trabaja establemente, incluso cuando se baja bastante la intensidad de la llama. La influencia negativa del agua presente en el combustible, disminuye al mínimo. Si en vez de usar gasóleo se emplease una emulsión de agua y gasóleo, con un contenido de agua del 10%, entonces se podría ahorrar un 5% del gasóleo sin advertir algún cambio tecnológico negativo en las características de trabajo de una caldera por ejemplo. Es posible el cambio de gasóleos caros de alta calidad por otros de menor rango, pues en la composición de agua y combustible de la emulsión, las cualidades físico-mecánicas de la mezcla se conservarán (el calor de la combustión, la viscosidad y otras).

El cambio del gasóleo por una emulsión de agua y gasóleo, para su empleo en calderas de baja potencia (de hasta 1.5 m3/hora) permite lo siguiente:

- elevar el coeficiente de eficacia energética (CEE) de la caldera en un 3-5%;

- disminuir la emisión de contaminantes a la atmosfera (COx y hollín 2 veces; NOx en un 25-50%; SO2 en un 30-70%);

- disminuir de 1.5-2 veces la formación de hollín en la superficie del intercambiador de calor de la caldera;

- disminuir el calentamiento del combustible a altas temperaturas, antes de su empleo ;

- disminuir el consumo específico del combustible, en no menos de un 3-6%;

- utilizar en la emulsión el agua del combustible, que antes era eliminada de este.

El PULSOIL-СT se monta obligatoriamente en la linea de abastecimiento del gasóleo que va hacia los quemadores, pero también puede instalarse en una etapa antes de rellenar los tanques de almacenamiento a largo plazo. La estructura de la suspensión se mantiene por mas de medio año y no permite la formación de capas en sus contenedores, disminuye la cantidad de residuos y el agua que se encuentra contenida en el gasóleo, es distribuida de forma homogénea por todo el volumen. La emulsión obtenida es mucho menos viscosa, lo que facilita su transporte por tubería.

La preparación y esterilización de la taladrina o aceite de corte

El método de dispersión y esterilización a ultrasonido es el tratamiento mas efectivo para la preparación y esterilización de la taladrina o aceite de corte. Para este efecto es recomendable emplear el PULSOIL-СT. El efecto de la cavitación que comprende fuertes fluctuaciones acústicas de sonido y vibraciones ultrasónicas, garantiza la descontaminación y eleva la efectividad tecnológica de la taladrina, así como su resistencia a la estratificación.

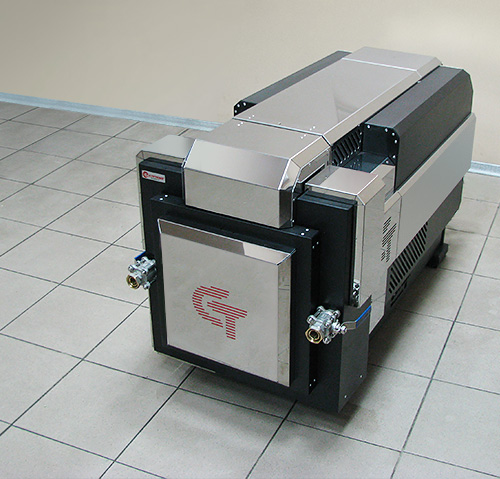

EL BLAZAR-CT ES UN REACTOR HIDRODINÁMICO DE CAVITACIÓN DE NUEVA GENERACIÓN

El BLAZAR-CT es un reactor a cavitación de nueva generación.